جاسم جعفرپور

جاسم جعفرپورجاسم جعفرپور

جاسم جعفرپورطبیعت چیست؟و کجاست؟

طبیعت کجاست ؟

طبیعت، کیفیتی (چگونگی) است و همین طور حقیقتی است، که در ظاهر؛ حیات و ممات دارد. به زبان دیگر، تمامی اشیاء، در طبیعت ترکیب شده و یا تحلیل می یابند. طبیعت، بسیار منظم و قانون مند است و اجزاء آن مرتب و شکل هایی که در آن یافت می شوند، در نهایت درجه کمال هستند، به طوری که به هیچ وجه، اجزاء طبیعت نمی توانند از نظم و ترتیب خارج شوند. تا اندازه ای این نظم دقیق است که اگر با نگاهی دقیق، به طبیعت نگاه کنیم، دیده می شوند که از ذرات نامرئی گرفته، تا بزرگترین کرات آسمانی، مانند خورشید و ستارگان و اجسام نورانی، از لحاظ ترتیب و ترکیب و شکل و جهتی که حرکت می کنند، کاملاً منظم هستند. و تمامی اجزاء تحت قانونی کلی هستند که به هیچ وجه فراتر از این قانون نمی توانند عمل کنند. اگر به طبیعت بیندیشیم، متوجه می شویم که از قوه شعور و اراده بی بهره است. مانند آتش، که طبیعت آن سوختن است، بدون شعور و اراده می سوزاند یا طبیعت آب، جریان داشتن است، بدون اراده و شعور جاری می شود. طبیعت آفتاب پرتو افشانی است و بدون اراده و شعور می تابد و بخار بر طبق طبیعت خود، بدون شعور و اراده به بالا می رود. بدین ترتیب، تمامی کائنات، بر طبق طبیعت شان، از روی اجبار متحرکند و هیچ کدام، به صورت ارادی حرکت نمی کنند، مگر حیوانات، و بالاخص، انسان.

طبیعت چیست؟

انسان قرن بیست و یکم چنان گرفتار دنیای ماشینی خود شده است که اغلب فراموش می کند موجودات زنده دیگری هم روی این کره خاکی زندگی می کنند. ما دوست نداریم فکر کنیم که بخشی از حیات کره زمین هستیم بلکه بیشتر معتقدیم کره زمین متعلق به ما است! در نتیجه هر چه بر روی این کره خاکی است زمانی اهمیت پیدا می کند که به ما مربوط شود یعنی با سود و زیان دنیای آدم ها در ارتباط باشد. اینکه ما از کی دچار این توهم شدیم خیلی روشن نیست. اما روشن است که تنها طی پنجاه سال اخیر دخالت دست بشری چنان تعادل طبیعی کره زمین را به هم زده است که حتی لایه ازن، حافظ کره زمین با چندین میلیارد سال قدمت سوراخ شده است!!

زندگی بر روی این کره خاکی یک اکوسیستم بزرگ است. یعنی یک رابطه زنجیره وار بین همه موجودات زنده، از کوچکترین گیاهان اعماق دریاها تا بزرگترین جانوران خشکی. هر جاندار یک حلقه از این زنجیره است. به سادگی نمی توان گفت که کدام حلقه اهمیت بیشتری دارد. حذف هر کدام از این حلقه ها به کل سیستم آسیب می زند و این آسیب به معنای به هم خوردن تعادل زندگی بر روی کره زمین است. تا چند دهه قبل تغییرات اکوسیستمی کره زمین حالت خودتنظیمی داشت. یعنی کم یا زیاد شدن جمعیت یک گونه گیاهی یا جانوری بسته به شرایط طبیعی یا زیست محیطی بود. اما طی نیم قرن اخیر با دخالت دست بشری این سیستم به شدت دچار آسیب شده است. از بین رفتن گونه های مختلف جانوری به علت آلودگی های صنعتی، تخریب جنگل ها و محیط های زیست طبیعی به منظور استفاده های صنعتی و یا رشد زندگی شهرنشینی یا شکار بی رویه و کنترل نشده گونه های خاص جانوری نسل بسیاری از جانوران را یا به کلی منقرض کرده است یا آنها را در خطر نابودی قرار داده است.

به عنوان مثال در بیست سال گذشته جمعیت شیر آفریقایی تا ۹۰ درصد کاهش پیدا کرده است. این مسئله گونه های مختلف جانوری ایران را نیز شامل می شود. گاه با از بین رفتن یا آلودگی یک محیط زیست طبیعی مثل تالاب گاوخونی استان اصفهان که گرفتار زباله های صنعتی شده است و یا شکار غیرقانونی و قاچاق پرندگان شکاری مثل قوش یا شاهین که بازار خوبی در کشورهای حاشیه خلیج فارس دارد، نسل بسیاری از گونه های خاص منطقه ایران را با خطرات جدی روبه رو کرده است. سال ها است که زیست شناسان و طرفداران محیط زیست دست به تلاش های گسترده ای در این زمینه زده اند. با تلاش جهانی گروه های مرتبط تاکنون یک هشتم مناطق طبیعی کره زمین جزء مناطق حفاظت شده محسوب می شود. حفظ یک منطقه به عنوان منطقه حفاظت شده نیاز به حمایت و برنامه ریزی پیگیر دارد و به نتیجه رسیدن یک پروژه در این زمینه گاه سال های زیادی به طول خواهد انجامید.

چندی پیش یک گروه فعال بین المللی حفاظت از حیات وحش در یکی از مناطق حفاظت شده ایران عکس های بی نظیری از یک یوزپلنگ ماده با چهار توله اش منتشر کرد. این عکس ها که با دوربین مخفی گرفته شده اند از دستاوردهای بزرگ سازمان های حفظ حیات وحش به شمار می آیند زیرا تعداد بسیار اندکی از این نوع یوزپلنگ در طبیعت باقی مانده است. مشاهده یک خانواده سالم، یوزپلنگ ماده و چهار توله اش در یک منطقه حفاظت شده موفقیت و دلگرمی بزرگی است که نشان می دهد اکوسیستم آسیب دیده منطقه در حال ترمیم است. شکار یوزپلنگ آسیایی غزال و گوسفند وحشی است.

بدین ترتیب جمعیت شکار نیز افزایش پیدا کرده است و این به مفهوم آن است که در بافت گیاهی منطقه نیز تغییرات مثبتی ایجاد شده است. و این نتیجه زحمات صدها انسان است. آنچه دست بشری ندانسته و گاه نیز دانسته به سادگی از بین می برد گاه هرگز بازنمی گردد و یا نیاز به سال ها تلاش و انتظار دارد. شاید می بایست در شتاب زندگی مدرن و ماشینی امروز جای بیشتری برای تعریف طبیعت پیدا کنیم.

ما با دست خود زندگی بر روی کره زمین را ناممکن می سازیم اما با پروژه های چندین میلیاردی می خواهیم سایر کرات را قابل سکونت سازیم. هر گونه ای که منقرض می شود بخشی از زندگی روی کره زمین از دست می رود. راه دور نرویم، جنگل های مازندران بدون گوزن زرد دیگر جنگل های مازندران نیستند و یا استان خوزستان بدون تالاب شادگان چیزی کم خواهد داشت

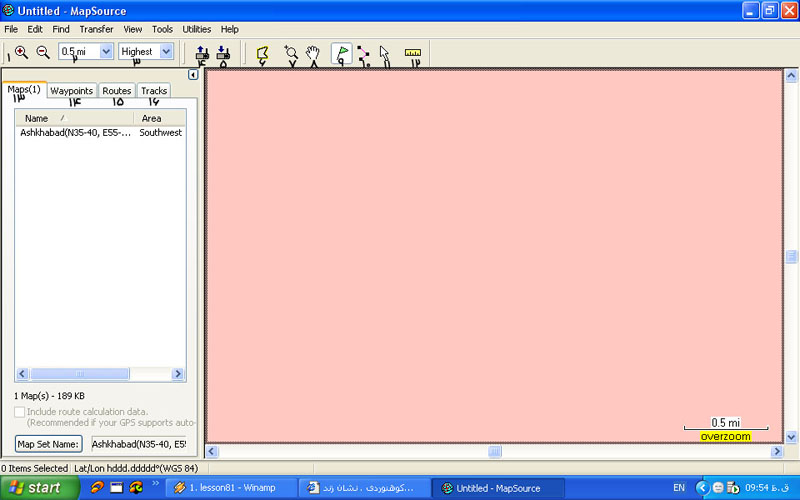

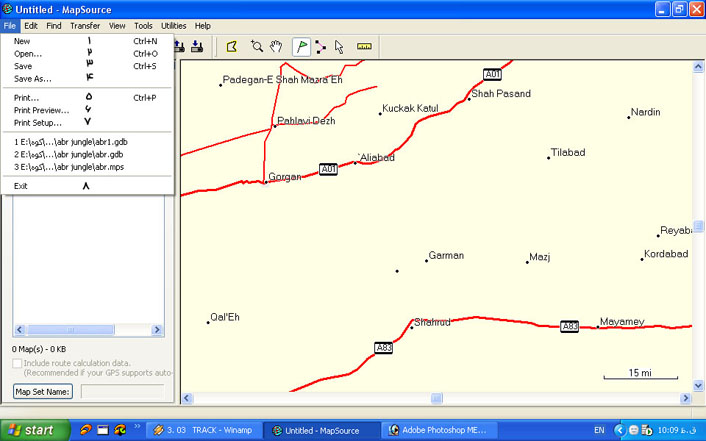

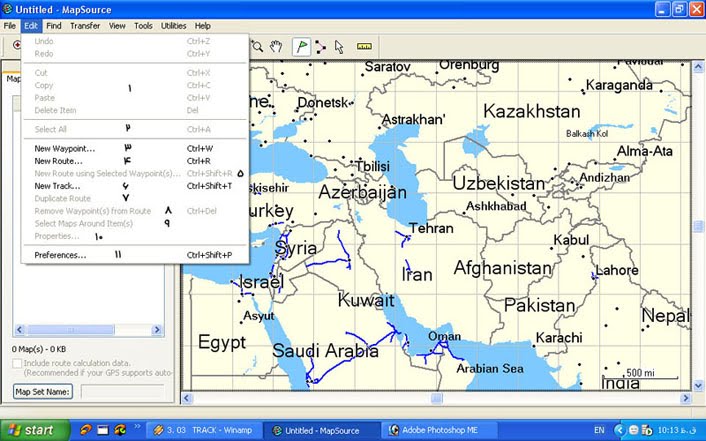

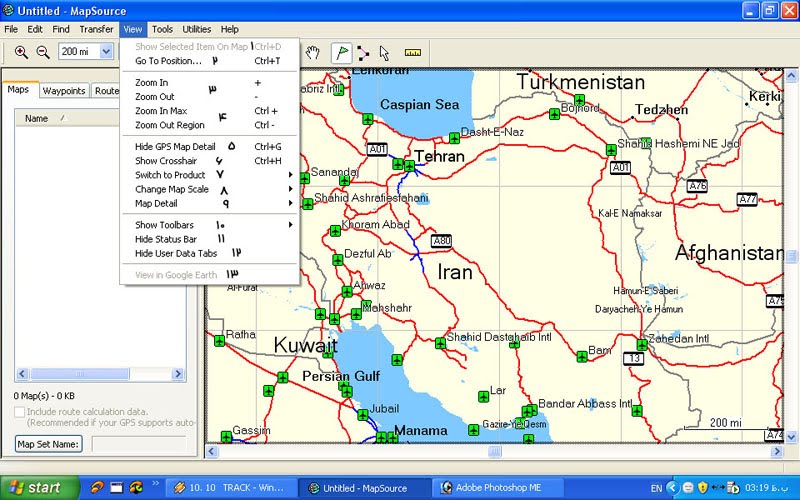

آموزش نرم افزار مپ سورس

آموزش نرم افزار مپ سورس

بسیار آسان است با اینحال در این متن توضیح کوتاهی در مورد قسمتهای مختلف این نرم افزار

داده می شود.

و علامت منفی آن برای دید مساحت بیشتر (نشان دادن کلیات نقشه) می باشد.

با نقشه واقعی دیده می شود) با تغییر آن می توانید دید خود را وسیع تر کنید یا اینکه

برعکس به جزئیات بیشتری از نقشه دست پیدا کنید.

جزئیات نمایش داده خواهد شد و به همین ترتیب لولهای ساده تری از نمایش نقشه را هم دارد.

این برای زمانی است که بخواهید نقشه خلوتی داشته باشید تا بتوانید روی آن کار خاصی

انجام دهید یا اینکه بخواهید تمام جزئیات موجود در نقشه را ببینید.

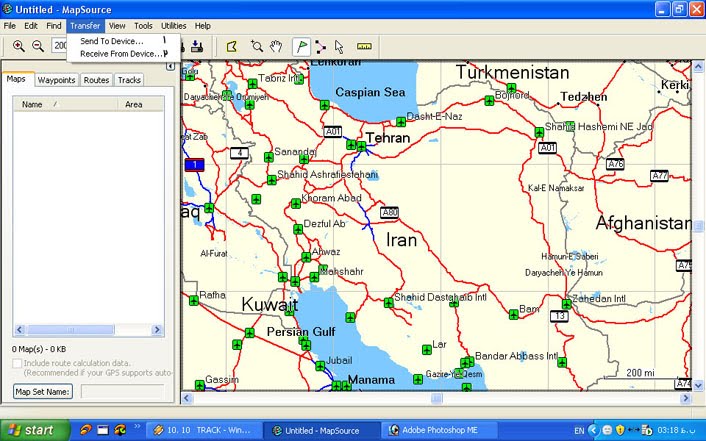

شما ابتدا باید دستگاه خود را از طریق کابل آن (سریال یا USB) به کامپیوتر وصل کرده و دستگاه خود را

روشن کنید و این گزینه را انتخاب کنید و طبق دستور العمل آن می توانید کلیه اطلاعات

موجود در دستگاهتان را وارد نقشه کنید.

نقشه دستگاه خودتان را آپگرید کنید یا اینکه می خواهید یک Track که خودتان طراحی کرده اید به داخل دستگاه

بریزید. در این حالتها باید از این دکمه استفاده کنید.

نقشه را به مناطق مختلفی تقسیم می کند و با کلیک کردن بر روی هر منطقه آن منطقه انتخاب

می شود.

مراحل ساختن ساختمان

مقدمه

به درستی قدمت استفاده بشر از سرپناه و یا به طور کلی به مفهوم امروزی قدمت استفاده بشر از مسکن معلوم نیست ولی تقریباً میتوان آن را همزمان با پیدایش بشریت دانست، زیرا چنین گمان میرود که بشر از همان ابتدا برای مصون ماندن از برف و باران و سرما و گرما و حمله حیوانات و همچنین حمله سایر اقوام از مسکن استفاده مینموده است. از آن زمان تا کنون انسانها همیشه به فکر آن بودهاند که مسکنی راحتتر و بهتر برای خود تهیه نمایند.

در قرون اخیر، رشد جمعیت در دنیا به طور چشمگیری رو به ازدیاد نهاد و بشر از لحاظ علمی و فنی مشکلات بسیاری را حل نمود و بالتبع در ساختن مسکن نیز مانند سایر امور تحولات فراوانی بوجود آورد. در این میان دیگر ساختن خانههای تک واحدی جوابگوی احتیاجات جوامع بشری نبوده و به همین علت سیستم ساختمانسازی به کلی دگرگون شده و استفاده از مصالح مقاوم نیز مانند فولاد و بتن در ساختمان رایج گردید.

بدین لحاظ در تمام دنیا خصوصاً در مملکت ما میباید به امر ساختن مسکن و استفاده هر چه بهتر و بیشتر از مصالح ساختمانی توجه مخصوص بشود و در این راستا درسی عملی تحت عنوان کارآموزی برای دانشجویان رشته معماری در نظر گرفته شده است که دانشجویان این رشته باید پس از سپری کردن دوره کارآموزی گزارشی از آنچه به طور عملی آموختهاند جهت ارائه به دانشگاه محل تحصیل تهیه و تنظیم کنند.

دستورالعمل های حفاظتی و ایمنی کارگاه های ساختمانی:

اجرای کارهای ساختمانی شامل مراحل متعددی است که ضمن آن افراد با ماشین آلات ساختمانی، ابزار و مصالح گوناگون سر و کار دارند. این روابط ویژگی ها امکان وقوع حوادث را برای نیروی انسانی را افزایش می دهند. محافظت از افراد انسانی در قبال حوادث ناشی از کار از اهمیت ویژه ای برخوردار است. از این رو باید ابزار و ماشین آلات به طور مستمر مورد بازرسی کامل قرار گرفت و از سالم بودن انها اطمینان حاصل شود. در بکارگیری ماشین ها نیز باید از افراد با تجربه استفاده شود. برای تأمین ایمنی کارگاه های ساختمانی باید همه ی کارها با دقت و برنامه ریزی دقیق انجام گیرند. در ضمن باید دقت داشته باشیم و هنگام کار یا تخلیهی مصالح مزاحمتی برای همسایگان و سایرین ایجاد نشود هم چنین از انجام کارهای پر سر و صدا در شب خودداری شود در صورتی که لازم است کاری در شب انجام شود باید قبلاً اجازهی شهرداری و مقامات مسئول کسب شود.

انواع ساختمانها:

اصولاً ساختمانها را میتوان از لحاظ مصالح مصرفی و نوع کاربری به دستههای زیر تقسیم نمود:

الف) انواع ساختمانها از لحاظ مصالح مصرفی

١.ساختمانهای بتنی

٢.ساختمانهای فلزی

٣.ساختمانهای آجری

٤.ساختمانهای خشتی و گلی

ب) انواع ساختمانها از لحاظ نوع کاربری

١.ساختمانهای مسکونی

٢.ساختمانهای اداری

٣.بیمارستانها

٤.انبارها

٥. مدارس

٦. اماکن عمومی مانند باشگاهها و ورزشگاهها

و . . .

ساختمانهای بتنی:

ساختمانهای بتنی ساختمانهایی هستند که برای اسکلت اصلی آن از بتن آرمه (سیمان، شن، ماسه و فولاد به صورت میلگرد ساده و یا آجدار) اسـتفاده شـده باشـد. در ساختمانهای بتنی سقفها به وسیله دالهای بتنی پوشیده میشوند، و یا از سقفهای تیرچه بلوک و یا سایر سقفهای پیش ساخته استفاده میگردد. برای دیوارهای جدا کننده (پارتیشنها) ممکن است از انواع آجر مانند سفال تیغهای، آجر ماشینی سوراخدار، آجر معمولی کورهای و یا تیغهی گچی و یا چوب استفاده شده و ممکن است از دیوار بتن آرمه هم استفاده شود.

در هر حال در این ساختمانها شاه تیرها و ستونها از بتن آرمه (بتن مسلح) ساخته میشود.

معایب و محاسن سازه های بتن آرمه:

مصالح مختلفی مثل فولاد، چوب، مصالح بنائی و بتن ممکن است به عنوان گزینه هایی برای ساخت یک بنا مطرح باشند و این گزینه ها برای بسیاری از سازه های متداول، وجود دارند. اگرچه در ساخت اسکلت سازه های بلند، ممکن است به فولاد و بتن محدود گردند. با این وجود امروزه بتن آرمه به عنوان یک گزینه قابل اعتماد برای ساخت بسیاری از سازه های کوچک و بزرگ محسوب میگردد، به طوری که شاید بتوان از آن به عنوان مهم ترین ماده ساختمانی موجود با کاربردی فراگیر در تمام دنیا نام برد.

موفقیت قابل توجه بتن آرمه نسبت به سایر مصالح ساختمانی و به خصوص فولاد در کاربرد فراگیر آن را میتوان مرهون موارد زیر دانست:

- بتن مقاومت فشاری قابل قبولی در مقایسه با بسیاری از مصالح ساختمانی دیگر دارد.

- تمامی اجزا تشکیل دهنده بتن به جز سیمان به عنوان مصالح محلی و ارزان قیمت محسوب میشوند. تقریبا در همه جا میتوان آب، ماسه و شن را از فواصل نزدیک به محل بتن ریزی حمل نمود.

- بتن را میتوان به سهولت به هر شکل دلخواه درآورد. با ساختن قالب مناسب، تقریبا هر گونه مقطع سازه ای و شکل معماری را میتوان از بتن آرمه تولید کرد.

- بتن مقاومت خوبی در مقابل آتش، دارد.یک ساختمان بتن آرمه میتواند ساعت ها در مقابل آتش سوزی های مهیب مقاومت کند، بدون آنکه فرو بریزد. این مسئله فرصت کافی برای مهار آتش و نیز تخلیه ساختمان از نفرات و اموال را فراهم میکند.

- بتن همچنین مقاومت خوبی در مقابل رطوبت و آب دارد.

- اجزا بتن آرمه از صلبیت بالایی برخوردارند. به همین دلیل معمولا ساکنان یک ساختمان بتن آرمه در هنگام وزش بادهای شدید و یا تحرک زیادد همسایگان، لرزه ای را احساس نمی کنند.

- اجزا بتنی در مقایسه با سازه فولادی به صورت ذاتی به محافظت و نگهداری کمتری نیاز دارند.

- بتن در مقایسه با سایر مصالح ساختمانی، عمر بهره دهی بسیار طولانی دارد. تحت شرایط مشخص، یک سازه بتن آرمه میتواند برای همیشه بدون کاهش در ظرفیت باربری مورد استفاده قرار گیرد. این مسئله مبتنی بر این واقعیت است که بتن در طول زمان نه تنها کاهش مقاومت ندارد، بلکه با گذشت زمان با تحکیم بیشتر سیمان، افزایش مقاومت نیز دارد.

- بتن در بعضی از اجزا سازه ای نظیر پی ها، دیوارهای زیر زمین و شمع ها، به عنوان تنها گزینه اقتصادی محسوب می شوند.

- اجزای بتن و سازه های بتن آرمه در مقایسه با سایر مصالح نظیر فولاد و یا حتی چوب نیاز به نیرو های اجرایی و کارگران با مهارت بالا ندارد.

از طرف دیگر برای بتن نقاط ضعفی را نیز میتوان بر شمرد که برخی ار آنها عبارتند از:

- مقاومت کششی بتن بسیار پایین بوده و در حدود یک دهم مقاومت فشاری آن است.

- هزینه ساخت، اجرا و نگه داری قالب در حدود 30 الی 50 درصد کل هزینه اجرای سازه بتن آرمه بالغ میشود.

- کنترل کیفیت بتن یک کنترل کارگاهی است و نسبت به کنترل کیفیت فولاد که در کارخانه انجام می شود، به مراتب پایین تر خواهد بود.

برای اجرای ساختمانهای بتنی به کارگاههای زیر نیازمندیم:

- کارگاه قالببندی.

- کارگاه آرماتوربندی.

- کارگاه تهیه بتن.

- کارگاه تهیه شن و ماسه.

در کارگاههای ساختمانهای بتنی سه کارگاه تهیه بتن و آرماتوربندی و قالببندی به طور هم زمان با یکدیگر همکاری میکنند. از آنجا که بتن قبل از سخت شدن روان میباشد لذا برای شکل دادن به آن نیازمند قالب هستیم. همچنین چون ساختمان به صورت بتن مسلح است، لذا باید قبل از بتنریزی، آرماتوربندی مطابق با ضوابط آییننامه و نقشههای اجرایی انجام پذیرد.

قالبها و داربستهای زیر دال بتنی باید علاوه بر شکل دادن به بتن، وزن آن را نیز تا زمان سخت شدن تحمل کنند. به همین جهت اگر در اجرای آن دقت کافی نشود ممکن است در موقع بتنریزی واژگون شده و موجب خسارت شود. پس به عبارت دیگر پایداری از مهمترین خصوصیاتی است که باید در قالببندی رعایت شود. کافی نبودن مهاربندی پایههای اطمینان و یا مهاربندی افقی سکوها، عدم تنظیم تعادل افقی بتنریزی که منجر به پر شدن یک قسمت از قالب و خالی ماندن قسمت دیگر میشود، کف نامناسب در زیر قالب، عدم وجود کارگران ماهر، خوب نبستن قطعات قالب به یکدیگر، لغزش لایه خاک مجاور قالب و مواردی از این قبیل میتواند باعث خسارت گردد.

لازم به ذکر است که برای اجرای هر قسمت از ساختمانهای بتنی نظیر شالوده، ستون، دال و تیرها باید قالببندی، آرماتوربندی و در نهایت بتنریزی انجام شود.

اجزای ساختمان های بتن آرمه:

- فنداسیون های بتنی

- شناژهای بتنی

- ستون های بتنی

- دیوارهای بتنی

- تیرهای بتنی

- سقف های بتنی

- پله های بتنی

مراحل ساختن ساختمان:

بازدید زمین و ریشهکنی

قبل از شروع هر نوع عملیات ساختمانی باید زمین محل ساختمان بازدید شدهو وضعیت و فاصلهی آن نسبت به خیابانها و جادههای اطراف مورد بازرسی قرار گیرد. همچنین باید پستی و بلندی زمین با توجه به نقشهی ساختمان مورد توجه باشد. در صورتی که ساختمان بزرگ باشد پستی و بلندی و سایر عوارض زمین میباید توسط مهندسین نقشهبردار تعیـین گردد. همـچنـیـن باید محـل چاههـای فاضـلاب و چاههای آب و نیز مسیر قناتهای قدیمی که ممکن است در هر زمینی موجود باشد تعیین شده و محل آن نسبت به پیسازی مشخص گردد. این چاهها در صورت لزوم باید با بتن پر شوند.

پس از تعیین محل احداث سـاخـتـمـان نـسـبـت بـه زمـیـن، میبایست اقدام به ریشهکنی (کندن ریشههای نباتی که ممکن است در زمین روئیده باشد) شود و خاکهای اضافی به بیرون حمل گردد و بالاخره باید شکل هندسی زمین و زوایای آن کاملاً معلوم شده و با نقشه ساختمان تطبیق داده شود.

پاک سازی و تسطیح زمین:

قبل از پیاده کردن نقشه باید عملیات تسطیح و پاک سازی محل ساختمان را انجام دهیم. این عملیات شامل تخریب بناهای موجود و غیرقابل استفاده، ریشه کنی بوتهها و درختان، تمیزکردن نخاله ها و سنگ و کلوخ است. تخریب ساختمان ها کاری تخصصی است و باید توسط افرادی که در این کار مهارت دارند انجام شود. ریشه کنی درختان را میتوان توسط ابزارهای دستی یا مکانیکی انجام داد. محل ساختمان باید کاملا از چمن و دیگر نباتات پاک سازی شود.و این عمل در واقع برای پاکسازی خاک صورت میگیرد. چون ممکن است حدود 30 سانتی متر از خاک سطحی شامل گیاهان زنده و نباتات باشد در نتیجه خاک سطحی سست شده و به آسانی فشرده میشود که این خاک برای ساختمان سازی مناسب نیست. پس این خاک باید با ماشین آلات خاک برداری یا با وسایل دستی ساده مانند بیل و فرقون برداشته و به محل مناسبی حمل شود. در ضمن چنانچه سطح زمین ناصاف باشد باید با گریدر و یا با وسایل دستی تسطیح و خاک های اضافی به محل دیگری برده شود.

پیاده کردن نقشه و هدف آن:

پس از اینکه مراحل مطالعه و طراحی هر طرح ساختمانی به پایان رسید و نقشه آن آماده شد، باید برای شروع عملیات ساختمانی، موقعیت و محل دقیق آن روی زمین مشخص شود. منظور از پیاده کردن نقشه، مشخص کرن گوشه ها، و محورها و اضلاع طرح بر روی زمین است که به وسیله مترکشی یا دوربین های تعیین، میخ کوبی و سپس رنگریزی میشود. به بیان دیگر، پیاده کردن نقشه برر روی زمین مرحله ای بین طرح و شروع عملیات ساختمانی است. نکته بسیار مهم این که عمل پیاده کردن نقشه باید کنترل شود یعنی پس از میخ کوبی گوشه ها و تعیین محورها و قبل از رنگریزی باید با اندازه گیری مجدد اضلاع و زوایا، از درستی آنها مطمئن شد. در غیر اینصورت باید نسبت به اصلاح آنها اقدام شود. در مورد اهمیت کنترل و پیاده کردن نقشه باید متذکر شد که اگر محل ساختمان یا ارتفاع کف آن، درست مشخص نشده باشد، زمان و هزینه های انجام شده عملیت ساختمانی، به هدر رفته و خسارات سنگین در برخواهد داشت، دزر صورتی که با صرف وقت کم برای کنترل عملیات پیاده کردن، که کاری بسیار ساده است میتوان از زیان های مادی واتلاف وقت جلوگیری کرد. پیاده کردن نقشه یک ساختمان با ابزار ساده مانند متر و ابزار دقیق مانند دوربین نقشه برداری و متر امکان پذیر است.

پیاده کردن زاویه با متر:

در بعضی از طرح ها، علاوه بر نقطه و خط به پیاده کردن زاویه نیز نیاز است.

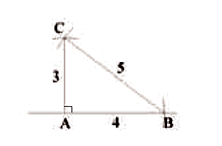

پیاده کردن زاویه 90 درجه با متر ( روش 3-4-5 )

در این روش با توجه به قضیه فیثاغورس به وسیله متر، طول های افقی 3، 4و5 متری و یا ضرایبی از آنها را روی زمین پیاده میکنیم. برای این منظور از نقطه مبدا(A)روی امتداد AB طول 4متر را جدا کرده تا به نقطه B برسیم. از نقطه A کمانی به شعاع 3 متر و از نقطه B کمانی به شعاع 5متر روی زمین پیاده میکنیم. از محل تقاطع این دو کمان نقطه C به دست می آید. در این حالت امتداد CA عمود بر امتداد ABاست.

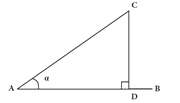

پیاده کردن زاویه نامشخص ( روش تانژانت )

برای پیاده کردن یک زاویه حاده α (º 90 >α ( میتوان از رابطه ی تانژانت در مثلث قائم الزاویه استفاده کرد. به این صورت که روی امتداد AB طول دلخواه AD را جدا و از نقطه D به کمک متر یا گونیای مساحی عمودی به طول DC=AD× tan α بر آن اخراج میکنیم. در این حالت زاویه α بین امتداد AD و AC زاویه α مورد نظر است.

گودبرداری یا پی کنی

خاک حاصله را توسط یک لودر چرخ لاستیکی در یک کامیون بارگیری می کنند و به مکان دیگری انتقال می دهند.

برای عبور و مرور لودر هنگام گودبرداری به محل کارگاه یک رمپ ایجاد می کنند که پس از اتمام کار لودر ان را توسط کارگران و دست افزار بیل و کلنگ تخریب می نمایند.

کارگران به وسیله بیل و کلنگ مشغول تخریب و خاکبرداری رمپ می گردند. پس از اتمام کار و پایان این مرحله سطح کار ـ زمین کارگاه ـ را کاملاً آب داده و توسط غلتک دستی میکوبند تا سطح کار کاملاً متراکم شود و بعدها در اثر وزن ساختمان نشست نکند.

البته باید متذکر شد که قبل از شروع به خاکبرداری باید درخت و بوته های احتمالی را که در محل کارگاه موجود است از محل کار جمع آوری نمود که به این کار عملیات بوته کنی می گویند.

همچنین باید محل چاه های قدیمی یا تخته سنگ و موانعی را که ممکن است موجب حادثه شود شناسایی و نسبت به ایمن سازی آنها اقدام نمود و نیز اگر با گودبرداری پایداری ساختمان های مجاور دچار مخاطره می شود باید از ایمنی آنها به وسیله شمع بندی زیر پایه ها، سپر و مهار کردن ساختمان ها به طور مطمئن اطمینان حاصل نمود.

این عوامل حفاظت باید تا رفع خطر مرتباً به وسیله اشخاص ذیصلاح بازدید شوند تا موجبات حفاظت مؤثر ساختمان های مجاور و امنیت جانی کارگران و همسایه ها نیز تأمین باشد. پیمانکار موظف است تجهیزات ایمنی لازم برای حفاظت کارگران را در اختیار آنها قرار دهد.

در حفاری با بیل و کلنگ کارگران فاصله کافی از یکدیگر داشته باشند. در گودال ها و شیارهای عمیق که عمق آنها از یک متر بیشتر باشد نباید کارگران را به تنهایی بکار گمارد.

خاکبرداری در زمین های با رطوبت طبیعی را می توان تا عمق یک متر، برای ماسه 25/1 متر، برای ماسه رس دار 5/1 متر، برای خاک رس 2 متر و برای خاک بسیار متراکم را بدون پایه های ایمنی، سپر و حائل انجام داد. در سایر موارد با توجه به جنس خاک، عمق گودبرداری و شرایط ترافیکی اطراف تدابیر ایمنی لازم توسط مسئولان اتخاذ می گردد. لازم به ذکر است که خاک این منطقه از جنس رس می باشد.

با توجه به وسعت مانور توسط کارگران، کار گروه آرماتوربندی به سرعت انجام می شود البته در این هنگام چاله های بین شناژبندی فنداسیون را از خاکی که از خاکبرداری رمپ توسط کارگران و چاه های شمع بندی باقی مانده بود پر می کنند. تا در هنگام بتن ریزی، پشت آجری که در واقع یک تیغهی پنج سانتیمتری بود پر باشد. تا در واقع تاب و تحمل وزن بتن را داشته باشد و از تخریب آن جلوگیری گردد.

گروه آرماتوربندی کاملاً طبق نقشه مشغول به بریدن، اندازه کردن و ساختن شبکه آرماتوربند و مش بندی فنداسیون می شوند. در این مدت همواره یک کارگر به وسیلهی کارگاه و آچار گوساله طبق نقشه مشغول تهیهی خاموت ها و تنگ ها به تعداد و اندازه های مورد نیاز می شود.

بعد از پیاده کردن نقشه و کنترل آن، در صورت لزوم اقدام به گودبرداری میشود. گودبرداری برای آن قسمت از ساختمان انجام میشود که در طبقات پایین تر از کف طبیعی زمین ساخته میشود، مانند موتورخـانهها و انبارها و پارکینگها و غیره. در موقع گودبرداری چنانچه محل گودبرداری بزرگ نباشد از وسایل معمولی مانند بیل و کلنگ و فرقون استفاده میگردد. برای این کار تا عمق معینی که عمل پرتاب خاک با بیل به بالا امکانپذیر است (مثلاً ٢ متر) عمل گودبرداری را ادامه میدهند و بعد از آن پلهای ایجاد نموده و خاک حاصله از عمق پایینتر از پله را روی پله ایجاد شده ریخته و از روی پله دوباره به خارج منتقل مینمایند. لازم به ذکر است که برای گودبرداریهای بزرگتر استفاده از بیل و کلنگ و فرقون مقرون به صرفه نبوده و بهتر است از وسایل مکانیکی نظیر لودر و غیره استفاده شود.

گود برداری و حفاری طبق آیین نامه حفاظتی کارگاه های ساختمانی وزارت کار:

عملیات مقدماتی و گود برداری:

ماده 238: قبل از اینکه عملیات گود برداری و حفاری شروع شود،اقدامات زیر باید انجام شود:

1. زمین مورد نظر را از لحاظ استحکام دقیقا مورد بررسی قرار گیرد.

2. موقعیت تاسیسات زیرزمینی از قبیل کانال های فاضلاب، لوله کشی، آب، گاز، کابل های برق، تلفن و غیره که ممکن در حین انجام عملیات گودبرداری موجب بروز خطر حادثه گردند و یا خود دچار خسارت شوند، باید مورد شناسایی قرار گرفته و در صورت لزوم نسبت به تغییر مسیر دائم یا موقت و یا قطع جریان آن ها اقدام گردد.

3. در صورتی که تغییر مسیر یا قطع جریان تاسیسات مندرج در بند 2 امکان پذیر نباشد باید به طرق مقتضی از قبیل نگه داشتن به طور معلق و یا محصور کردن و غیره، نسبت به حفاظت آن ها اقدام شود.

- موانعی از قبیل درخت، تخته سنگ و غیره از زمین مورد نظر خارج گردند.

- در صورتی که عملیات گودبرداری و حفاری احتمال خطری برای پایداری دیوارها و ساختمان های مجاور در برداشته باشد، باید از طریق نصب شمع، سپر و مهارهای مناسب و رعایت فاصله مناسب و ایمن گود برداری و در صورت لزوم با اجرای سازه های نگهبان قبل از شروع عملیات، ایمنی و پایداری آن ها تامین گردد.

اصول کلی گودبرداری و حفاری:

ماده 239: اگر در مجاورت محل گودبرداری و حفاری کارگرانی مشغول به کار دیگری باشند، باید اقدامات احتیاطی برای ایمنی آنان به عمل آید.

ماده240: دیواره های هر گود برداری که عمق آن بیش از 120 سانتی متر بوده و احتمال خطر ریزش وجود داشته باشد، باید به وسیله نصب شمع، سپر و مهارهای محکم و مناسب حفاظت گردد، مگر آنکه دیواره ها دارای شیب مناسب (کمتر از زاویه پایدار شیب خاکریزی ) باشند.

ماده242: مصالح حاصل از گودبرداری و حفاری نباید به فاصله کمتر از نیم متر از لبه گود ریخته شود. همچنین این مصالح نباید در پیاده روها و معابر عمومی به نحوی انباشته شود که مانع عبور و مرور گردد.

ماده 243: دیواره های محل گودبرداری و حفاری در موارد ذیل دقیقا مورد بررسی و بازدید قرارگرفته و در نقاطی که خطر ریزش به وجود آمده است، وسایل ایمنی نصب و یا نسبت به تقویت آن ها اقدام گردد:

- بعد از یک وقفه 24 ساعته یا بیشتر در کار

- بعد از هر گونه عملیات انفجاری

- بعد از ریزش ناگهانی

- بعد از صدمات اساسی به مهارها

- بعد از یخبندان های شدید

- بعد از باران های شدید

ماده244: در محل هایی که احتمال سقوط اشیا به محل گودبرداری و حفاری وجود دارد، باید موانعی حفاظتی برای جلوگیری از وارد شدن آسیب به کارگران پیش بینی گردد. همچنین برای پیش گیری از سقوط کارگران و افراد عابر به داخل محل گودبرداری و حفاری نیز باید اقدامات احتیاطی از قبیل محصور کردن محوطه گودبرداری، نصب نرده ها، موانع، وسایل کنترل مسیر، علائم هشدار دهنده و غیره انجام شود.

ماده245: شب ها در کلیه معابر و پیاده روهای اطراف محوطه گودبرداری و حفاری باید روشنایی کافی تامین شود و همچنین علائم هشداردهنده شبانه از قبیل چراغهای احتیاط، تابلوهای شبرنگ و غیره در اطراف منطقه محصور شده نصب گردد، به طوری که کلیه عابران و رانندگان وسیله نقلیه از فاصله کافی و به موقع متوجه خطر گردند.

ماده246: قبل از قرار دادن ماشین آلات و وسایل مکانیکی، بیل مکانیکی، کامیونن و غیره و یا انباشتن خاک های حاصل از گودبرداری و حفاری و مصالح ساختمانی در نزدیکی لبه های گود، باید شمع، سپر و مهارهای لازم جهت افزایش مقاومت در مقابل بارهای اضافی در دیواره های گود نصب گردد.

ماده247: در صورتی که از وسایل بالابر برای حمل خاک و مواد حاصل از گودبرداری و حفاری استفاده شود، باید پایه های این وسایل به طور محکم و مطمئن نصب گردیده و خاک و مواد مذکور نیز باید با محفظه های ایمن و مطمئن بالا آورده شود.

ماده248: هرگاه دیواری جهت حفاظت یکی از دیواره های گودبرداری مورد استفاده قرار گیرد، باید به وسیله ی مهارهای لازم پایداری آن تامین شود.

ماده249: در صورتی که از موتورهای احتراق داخلی در داخل گود استفاده شود، باید با اتخاذ تدابیر فنی، گازهای حاصله از کار موتور به طور موثر از منطقه کار کارگران تخلیه گردد.

ماده250: چنان چه وضعیت گود یا شیار به نحوی است که روشنایی کافی با نور طبیعی تامین نمی شود، باید جهت جلوگیری از حوادث ناشی از فقدان روشنایی، از منابع نور مصنوعی استفاده شود.

ماده251: در صورتی که احتمال نشت و تجمع گازهای سمی و خطرناک در داخل کانال وجود داشته باشد، باید با اتخاذ تدابیر فنی و نصب وسایل تهویه، هوای منطقه تنفسی کارگران به طور موثر تهویه گردد. همچنین در صورت تجمع آب در کانال، باید نسبت به تخلیه آن اقدام شود.

ماده252: در مواردی که حفاری در زیر پیاده روها ضروری باشد، باید جهت پیشگیری از خطر ریزش، اقدامات احتیاطی از قبیل نصب مهارهای مناسب با استقامت کافی انجام و با نصب موانع، نرده ها و علائم هشداردهنده، منطقه خطر به طور کلی محصور و از عبور و مرور افراد جلوگیری به عمل آید.

ماده253: در گودها و شیارهایی که عمق آن ها از یک متر بیشتر باشد، نباید کارگران را به تنهایی به کار گمارد.

ماده254: در حفاری با بیل و کلنگ باید کارگران به فاصله کافی از یکدیگر به کار گمارده شوند.

ماده255: در شیارهای عمیق و طولانی که عمق آن ها بیش از یک متر باشد، باید به ازای حداکثر هر سی متر طول، یک نردبان کار گذاشته شود. لبه بالایی نردبان باید تا حدود یک متر بالاتر از لبه شیار ادامه داشته باشد.

راه های ورود و خروج به محل گودبرداری و حفاری:

ماده256: برای رفت و آمد کارگران به محل گودبرداری باید راه های ورودی و خروجی مناسب و ایمن در نظر گرفته شود. در محل گودهایی که عمق آن بیش از 6متر باشد، برای هر شش متر یک سکو یا پاگرد برای نردبان ها، باید به وسیله نرده های مناسب، محافظت شوند.

ماده257: عرض معابر و راه های شیبدار ویژه ی وسایل نقلیه، نباید کمتر از چهار متر باشد و در طرفین آن باید موانع محکم و مناسبی نصب گردد. در صورتی که این حفاظ از چوب ساخته شود، قطر آن نباید از بیست سانتی متر کمتر باشد.

ماده258: در محل گودبرداری باید یک نفر نگهبان مسئول نظارت بر ورود و خروج کامیون ها و ماشین آلات سنگین باشد و نیز برای آگاهی کارگران و سایر افراد، علائم هشداردهنده در معبر ورود و خروج کامیون ها و ماشین آلات مذکور نصب گردد.

ماده259: راه های شیبدار و معابری که در زمین های سخت ( بدون استفاده از تختههای چوبی ) ساخته می شود باید بدون پستی و بلندی و ناهمواری باشد.

ماده260: افرادی که در عملیات گودبرداری و حفاری به کار گرفته می شوند، باید دارای تجربه کافی بوده و همچنین افراد ذیصلاح بر کار آنان نظارت نمایند.

پی سازی و کرسی چینی:

پیها انواع گوناگونی دارند از قبیل:

- پیهای منفرد.

- پیهای نواری.

- پیهای مَت یا گسترده.

- پیهای عمیق که همراه با شمعکوبی است.

مگر فنداسیون

پسازاجرایعملیاتپیکنیومشخصنمودن کفپی،لازماستکهیکلایهی 5 تا 10سانتیمتری بتنریختهشود. اینلایهبتن،بتن مگر نظافتوپاکیزگی) نامیده می شود.بتنمِگر،بتنی غیرمسلح (بتنبدونمیلگرد) است. دلایلاجرایبتن مگربهقرارزیراست:

- سطحزیرفونداسیونبهصورتترازباشدوعملیاتاجراییپیآسانترباشد.

- باعثایجادفاصلهبینزمینطبیعیوپیشده ومانعازجذبآببتنفونداسیونتوسطزمینمیگردد.

بتن مگر که به آن بتن لاغر نیز می گویند اولین قشر پی سازی می باشد که که مقدار سیمان در بتن مگر حدود 100 الی 150 kg/m3 است پس از اجرای عملیات پی کنی است.

کارگران پس از ساختن بتن مگر، آن را در جاهای مشخص شده به ضخامت حدوداً ده سانتی متر ریخته و سطح روی آن را با ماله تقریباً صاف می کنند.

جالب توجه است که برای ساختن بتن مگر با عیار 150، برای پیمانه کردن و تعیین عیار از حلب های بیست کیلوگرمی روغن استفاده می شود.

کارگران پس از ریختن بتن مگر و گذشت حدوداً سه الی چهار ساعت به آب دادن مختصر و سطحی آن می پردازند. لازم به ذکر است که در هنگام ریختن بتن مگر حدوداً از هر طرف هفت تا ده سانتیمتر بیشتر از ضخامت فنداسیون بتن ریزی می شود که البته این کار برای سهولت در اجرای قالب بندی و کفراژبندی می باشد.

قالب بندی فنداسیون و شمع بندی

قالب بندی معمولاً به چند صورت می تواند صورت گیرد یا به صورت فلزی یا به صورت چوبی و یا به صورت آجری.

در صورت استفاده از قالب آجری بدین صورت عمل می شود:

ابعاد فنداسیون را کاملاً مشخص کرده و به وسیله ریسمان کار جدا کرده سپس به ساختن قالب آجری فنداسیون با ارتفاع مشخص و به کندن زمین برای ایجاد چاه های شمع بندی می پردازند.

پس از ساختن قالب بندی فنداسیون کار کاملاً آماده و تحویل به گروه آرماتوربند برای اجرای شبکه مش و آرماتوربندی پی می باشد.

پس از تهیهی میلگرد با شماره های مشخص کار را تحویل گروه آرماتوربندی میدهند.

اصول بتن ریزی مگر و کنترل ارتفاع آن:

برای ریختن بتن مگر، پس از آماده سازی کف پی، برای اینکه آب بتن سریعا توسط کف زیر پی خارج نشود، لازم است بستر بتن ریزی مرطوب شود، البته باید مراقب بود تا آب در کف پی جمع نشود و فقط رطوبت وجود داشته باشد. بعد از مرطوب شدن کف پی، می بایست بتن آماده شده (شن + ماسه + سیمان + آب ) را در محدوده ابعاد پی بعلاوه 5 تا 10 سانتی متر از هر طرف (بجز در حریم همسایه) ریخت.

پس از انجام عملیات بتن ریزی بتن مگر، عمل آوردن بتن انجام میشود. عمل آوردن باید بلافاصله بعد از تراکم بتن آغاز شود. عمل آوردن بتن از مراقبت، محافظت و پروراندن تشکیل میشود.

قالب بندی:

برای احداث یک سازه بتن آرمه، باید بتن خمیری در قالب هایی ریخته شود تا پس از پرکردن تمام حجم قالب و سفت شدن، به شکل لازم در آید. قالب بندی یکی از قسمت های اجرایی بسیار دشوار و پرهزینه در سازه های بتن آرمه است. به طری که می توان گفت معمولا 35 تا 65 درصد مخارج ساخت هر سازه بتنی به قالب بندی آن اختصاص می یابد.

عملکردهای قالب باید:

- بتن را در شکل مورد نظر نگه دارد.

- به سطح آن نمای دلخواه دهد.

- وزن بتن را تا زمان سخت شدن و کسب مقاومت کافی تحمل کند.

- بتن را در مقابل صدمات مکانیکی حفظ کند.

- از کم شدن رطوبت بتن و نشت شیره آن جلوگیری نماید.

- عایقی مناسب در برابر سرما و گرمای محیط باشد.

- میلگردها و سایر قطعاتی را که داخل بتن قرار می گیرند در محل مورد نظر نگاه دارد.

- در برابر نیروهای ناشی از لرزاندن و مرتعش ساختن بتن مقاومت کند.

- بدون آسیب رساندن به بتن از آن جدا شود.

انواع مصالح قالب:

مصالح مناسب برای قالب باید با توجه به ملاحضات اقتصادی، ایمنی و سطح تمام شده مورد نظر انتخاب شود.

- آجری

- چوبی

- فلزی

- فایبر گلاس

اساسی ترین مشکل در این نوع قالب بندی این است که آجر آب بتن مجاور خود را مکیده و ان را خشک نموده و فعل و انفعالات شیمیایی را در ان متوقف مینماید و در نتیجه حدود 5 سانتیمتر بتن مجاور خود را فاسد میکند . برای جلوگیری از این کار بهتر است که رویه آجر با یک ورقه نایلونی پوشانده شود تا آجر و بتن مستقیما در تماس نباشند . مزیت دیگر این عمل آن است که بعد از سخت شدن بتن آجرها به راحتی از قالب جدا شده و میتواند در محل های دیگری مورد استفاده قرار گیرند . به تصور عوام میتوانیم قبل از بتن ریزی قالب های آجری را با پاشیدن آب کاملا سیراب نمود به گونه ای که آجرها آب بتن را جذب نکنند.

این تصور کاملا بی اساس میباشد زیرا اولا با پاشیدن آب آجر کاملا سیراب نمیشود و حتی مقدار زیادی آب در قالب جمع شده که خارج کردن ان از قالب بسیار مشکل و گاهی غیر ممکن میباشد و این آب موجود در داخل پی جای بتن را گرفته و موجب پوکی قطعه میشود . در ساختمانهای بزرگ قالب پی ها را با تخته های تهیه مینمایند بدین طریق که ارتفاع پی ها را که روی نقشه مشخص میباشد تعیین نموده و با کنار هم قرار دادن تخته ها به همان اندازه و اتصال آنها با یکدیگر به وسیله چوب های چهار تراش قالب پی و یا هر قسمت دیگر را میسازند .

تخته ها باید طوری درز بندی شوند که شیره بتن از لای آن خارج نشود. میلگرد نباید رنگ آمیزی شده و یا به روغن آغشته شود زیرا در این صورت رنگ روی میله گرد مانع چسبیدن بتن و فولاد به یکدیگر می شود . باید دقت شود میله گرد های مصرفی صاف و بدون انحنای موضعی باشد . فاصله میله گرد ها باید یکنواخت باشد (در حدود 10 سانتیمتر) به طوری که بزرگترین دانه بتن به راحتی از داخل آن رد شود.

در موقع بتن ریزی باید دقت شود که بتن پی یا ستون و یا دال بتنی کاملا یکپارچه و تو پر و متراکم بوده و در داخل آن حفره های خالی وجود نداشته باشد (کرمو نباشد) برای این کار اغلب از ویبره استفاده می شود . ویبراتور موتور برقی یا بنزینی کوچکی است که در بتن تولید ارتعاش نموده و بتن را به تمام گوشه های قالب هدایت مینماید و در نتیجه مانع ایجاد فضای خالی در داخل بتن می گردد ولی باید توجه داشت که اگر بتونی را بیش از حد ویبره نماییم دانه های درشت تر آن در زیر قرار گرفته و دانه های ریزتر و همچنین دوغاب سیمان در رو قرار می گیرد که این خود باعث غیر یکنواختی و ضعف قطعه بتنی میشود .

بهتر است در صورت امکان همزمان با بتن ریزی تکه ای میله گرد و یا سر تیر باریکی از جنس چوب بتن کوبیده شود و یا با نواختن ضربه های ملایم به پشت قالب چوبی بتن را ویبره نماییم قبل از بتن ریزی باید محل پی را قالب بندی نمود , این قالب بندی که به آن کفراژ هم گفته می شود ممکن است از چوب (تخته به ضخامت 2 الی 2.5 سانتیمتر که در بازار به چوب روسی معروف است) یا فلز باشد . در بعضی از ساختمانها قالب را با تیغه های آجری درست میکنند .

ممکن است تصور شود که میتوان بلافاصله قبل از بتن ریزی به وسیله آب پاشی دیوار آجری را سیراب نموده و در نتیجه مانع آن بشویم که آجر آب بتن مجاور خد را بمکد و آن را پوک نماید , ولی چون در اثر این کار همیشه مقدار زیادی آب در محل پی جمع میشود و حجم این آب مقداری از فضای پیرا اشغال کرده و مانع رسیدن بتن به تمام نقاط پی شده و پس از خشک شدن فضای خالی در کف پی به وجود آمده و در نتیجه نقطه ضعفی در آن ایجاد می نماید . اشاره به این مطلب ضروری است که به واسطه وجود آرماتورهای کف پی جمع آوری آب های ریخته شده در کف پی بسیار مشکل و بلکه غیر ممکن میباشد .

چنانچه برای بتن ریزی از قالب چوبی استفاده شود بهتر است قبل از بتن ریزی سطحتماس قالب با بتن را با نفت سیاه و یا روغن های دیگر چرب نمود تا در موقع باز کردن قالب به راحتی از بتن جدا شود . این روغن مالی و همچنین سایر روغن مالی های کفراژ میباید قبل از کفراژ بندی انجام شود زیرا اگر بعد از بستن قالب بخواهیم آن را روغن مالی کنیم ممکن است میله گردهای بسته شده به روغن آغشته شود که این خود مانع چسبیدن بتن و فولاد و یکپارچگی آنها میگردد.

قالب بندی اجزا مختلف سازه

قالب بندی معمولاً به چند صورت می تواند صورت گیرد یا به صورت فلزی یا به صورت چوبی و یا به صورت آجری.

در صورت استفاده از قالب آجری بدین صورت عمل می شود:

ابعاد فنداسیون را کاملاً مشخص کرده و به وسیله ریسمان کار جدا کرده سپس به ساختن قالب آجری فنداسیون با ارتفاع مشخص و به کندن زمین برای ایجاد چاه های شمع بندی می پردازند.

پس از ساختن قالب بندی فنداسیون کار کاملاً آماده و تحویل به گروه آرماتوربند برای اجرای شبکه مش و آرماتوربندی پی می باشد.

پس از تهیهی میلگرد با شماره های مشخص کار را تحویل گروه آرماتوربندی میدهند.

قالب ها را می توان بر اساس کاربردهای مختلف دسته بندی کرد:

- قالب فنداسیون

- قالب ستون

- قالب دیوار

- قالب تیر و دال

- قالب پله

قالب برداری

مدت زمان لازم از موقع بتن ریزی تا هنگام جداسازی قالب ها در کارهای مختلف متفاوت است. قالب باید وقتی برداشته شود که بتن قادر به تحمل تنش ها و تغییر شکل های وارده باشد. این مدت به نوع بتن استفاده شده، آب و هوا، وضعیت محیطی محل اجرا و نحوه عمل آوردن بتن، بستگی دارد. عملیات قالب برداری و جمع کردن پایه ها باید گام به گام بدون ضربه و اعمال فشار ، چنان صورت گیرد که اعضا و قطعات، تحت بارهای ناگهانی قرار نگرفته، بتن صدمه نبیند و خدشه ای به ایمنی و قابلیت بهره برداری قطعات وارد نشود.

نحوه آرماتور بندی:

فولاد را که گفتیم به صورت میلگرد در بتن استفاده می شود باید به صورت یک شبکه و کلاف یک پارچه درآورده تا بتواند به خوبی در مقابل نیروهای وارده از خود مقاومت نشان دهد. به این شبکه میلگرد و آرماتورهای به هم بافته شده حصیری می گویند.

میلگردها را معمولاً با توجه به قطر آنها می خوانند مثلاً میل گرد 18، میل گردی است که قطر آن 18 میلیمتر می باشد.

لازم به ذکر است با توجه به آئین نامه حداقل میلگردی که در ساختمانها مصرف میشود نمره 6 است.

البته قابل ذکر است که در ساختمان های فلزی از میلگرد بیشتر در فنداسیون (پی) و شناژها استفاده می شود.

میلگردها معمولاً به طول 12 متر به بازار عرضه می شوند. که با توجه به شکل و ابعاد فنداسیون باید آنها را به اندازه دلخواه قیچی کرد. با توجه به توضیح بالا که شبکه آرماتورها باید به صورت یک کلاف پارچه عمل کند نحوه اتصال آنها به یکدیگر بسیار حائز اهمیت است. که مسلماً باید با نظارت مهندس ناظر اجرا شود.

معمولاً در کارگاه ها برای اتصال دو نخ آرماتور 40 برابر قطر آنها را با هم اورلب کرده و به وسیلهی مفتول آنها را به هم می بندیم. که البته این نوع اتصال طبق آئین نامه برای آرماتورهای تا نمرهی 32 مجاز می باشد. روشهای دیگری نیز برای اتصال آرماتورها وجود دارد.

با توجه به خاصیت میلگرد و علت استفاده آن در بتن باید اندازه قطر و نحوه اجرای آرماتورها دقیقاً طبق نقشه و با نظر مهندس محاسبه و اجرا شود، مقدار میزان مصرف میلگرد در بتن با توجه به سطح مقطع آن است.

با دقت در شکل ظاهری فنداسیون و محاسبه می توانیم به این نتیجه برسیم که در سطح بالایی پی نیروهای کششی وارده کم و نیروهای فشاری وارده که بتن به خوبی می تواند در مقابل آن مقاومت کند زیاد است و در سطح پایینی پی نیروهای کششی وارده زیاد و نیروهای فشاری وارده کم است. پس باید در سطح پایینی پی از تعداد میلگردهای بیشتر و قوی تری استفاده شود تا در مقابل نیروهای کششی وارده به خوبی مفاومت کند. در کارگاه های کوچک مثلاً در کارگاه موردنظر ما با توجه به مشکلات اجرایی و نظر به اهمیت سطح مقطع فولاد در بتن به جای استفاده از میلگردهای با نمره بالاتر در شبکه پایین پی از تعداد بیشتری میلگرد با نمره میلگردهای شبکه بالایی پی البته با نظر مهندس ناظر استفاده می شود.

کارگران پس از آماده سازی شبکه کف پی آن را در ته پی قرار می دهند. در صورت استفاده از بتن مگر در سطح کار می باید حداقل فاصله خارجی شبکه زیر پی از بتن مگر حدوداً 3 سانتی متر باشد. برای این کار از تکه ها و نخاله های ساختمانی موجود در کارگاه استفاده می شود.

نکته حائز اهمیت در اجرای کار این است که باید فاصله میلگردها و خاموت ها را دقیقاً طبق نقشه اعمال شود که البته این فاصله ها را باید از مرکز به مرکز آرماتورها در نظر گرفت.

فقط در موقع جاگذاری باید دقت لازم انجام گیرد تا قفسه ها و مش میل گردی درست در وسط گود قرار گیرد تا در هنگام بتن ریزی از همه طرف توسط بتن احاطه شوند.

در واقع بتن مثل کاوری دور و اطراف آن را بپوشاند. معمولاً میلگردهای مصرفی در بتن را از نوع میلگرد آجدار انتخاب می کنند.

خم کردن آرماتور

در کارگاه های کوچک آرماتورها را با دست ـ کارگاه و آچار گوساله خم می نمایند. ولی در کارگاه های بزرگ خم کردن آرماتور به وسیله ماشین انجام می شود. مسئول کارگاه آرماتوربندی باید از روی نقشه تعداد و شکل هر آرماتور را تعیین نموده و به کارگران داده و خم کردن هر سری را دقیقاً زیر نظر داشته باشد تا طول آرماتور و محل خم کردن و زاویه خم کردن و طول قلاب ها طبق نقشه انجام شود. طول قلاب معمولاً نباید از 10 سانتی متر کمتر باشد. میلگردها باید از نوع ذکر شده در نقشه باشد. یکی از نکات اجرائی که باید مدنظر قرار گیرد این است که اگر میلگرد خمیدگی موضعی داشت می باید این خمیدگی قبلاً صاف گردیده بعد اقدام به شکل دادن آرماتور بشود.

برای صاف کردن میلگرد چکش کاری مجاز نیست. بلکه باید به وسیله کشش این کار را انجام داد. آرماتورها باید طوری بسته شود تا در موقع بتن ریزی از جای خود تکان نخورده و جابجا نشوند.

آرماتورهای تا قطر 12 میلی متر را می توان با دست خم نمود ولی آرماتورهای بزرگتر از 12 میلی متر بهتر است با دستگاه مکانیکی مجهز به فلکه خم شود قطر فلکه خم متناسب با قطر آرماتور بوده و توسط مهندس محاسب و مهندس کارگاه تعیین می شود.

کلیه آرماتورهای ساده باید به قلاب ختم شود. ولی آرماتورهای آجدار را می توان به صورت گونیا خم نمود. سرعت خم کردن باید متناسب با درجهی حرارت محیط باشد و باید با نظر مهندس کارگاه به طور تجربی تعیین شود. این نکته در کارگاه ها با توجه به گرمای هوا در منطقه حائز اهمیت می باشد که کماکان رعایت می شود. باید از خم کردن آرماتورها در دمای کمتر از پنج درجهی سانتیگراد خودداری نمود.

حتی المقدور باید از باز کردن خم های آرماتورهای شکل داده شده و مصرف آن خودداری نمود. بولت ها یا آرماتورهای انتظاری که برای اتصال شالوده به صفحه ستون به کار می رود تا سطح آرماتورهای زیرین پی ادامه می یابد تا انتهای شمع بندی.

کلیهی بولت ها در انتها دارای خم نود درجه بودند. این آرماتورها به وسیله خاموت به یکدیگر متصل می شوند و داخل فنداسیون به خوبی مستقر می شوند و در داخل پی ادامه دارند تا انتهاب شمع بندی. قبل از بتن ریزی یک بار دیگر فاصله محور تا محور بولت ها کنترل می شود.

کارگران با نظارت مهندس ناظر شروع به کار گذاشتن صفحات بیس پلیت بر روی بولتها می شوند. تمام صفحات را به وسیله تراز دستی و آجر و مهره های نصب شده بر روی بولت ها و صفحه بیس پلیت تراز مینمایند. البته لازم به ذکر است که میلگردها را جهت استحکام بیشتر با خال جوش به هم وصل می نمایند.

در قسمت های مختلف قطعات بتنی، آرماتور را به شکل های مختلف فرم داده، داخل قالب قرار میدهند. سپس بتن آماده را که از قبل تهیه شده است داخل قالب ریخته تا آرماتورها به طور کامل در آن دفن شوند. تنها خصوصیتی که موجب می شود بتن و فولاد با یکدیگر نیروها را تحمل کنند، خاصیت پسبندگی بین آن دو می باشد.

بتن ریزی فنداسیون

بتن تشکیل شده از دانه های سنگی به اضافه سیمان و آب است. که سیمان و آب تشکیل خمیر سیمان را می دهند. خمیر سیمان که در واقع مخلوط سیمان و آب میباشد در اثر واکنش شیمیایی سیمان و آب روند سخت شدن را طی می کند و در نتیجه دانه که شامل ماسه و شن و یا سنگ شکسته می باشد را به صورت تودهی سنگ مانندی به یکدیگر می چسباند که به بتن سخت شده معروف است. البته به آن سنگ مصنوعی نیز می گویند.

دانه های سنگی عموماً به دو گروه ریز و درشت تقسیم می شوند. دانه های ریز از ماسه طبیعی یا کارخانه ای که اندازه ذرات آنها تا یک چهارم اینچ می رسد تشکیل شده و دانه های درشت دانه هایی که روی الک شماره 16 باقی می ماند.

همانطور که گفتیم خمیر سیمان از مخلوط سیمان و آب تشکیل شده و چون به طور کامل اشباع نمی شوند پس هوا نیز در آن وجود دارد.

خمیر سیمان معمولاً حدود 25 تا 40 درصد کل حجم بتن را در بر می گیرد که حجم مطلق سیمان معمولاً بین 7 تا 15 درصد و حجم آب از 14 تا 21 درصد است.

مقدار هوا در بتن تا حدود 8 درصد حجم بتن تغییر می کند که البته این مقدار به اندازه درشت ترین دانه ها بستگی دارد.

از آنجا که دانه ها حدوداً 60 تا 75 درصد بتن را شامل می شود. انتخاب آنها از اهمیت ویژه ای برخوردار است. دانه ها باید از مواردی تشکیل یافته باشند که دارای مقاومت کافی بوده و در مقابل شرایط محیطی مقاوم باشند. کیفیت بتن تا حد زیادی به کیفیت خیمر سیمان بستگی دارد. در بتنی که به طور صحیح ساخته می شود هر یک از دانهها کاملاً به خمیر سیمان آغشته می شود و تمامی فضای موجود بین دانهها کاملاً با خمیر سیمان پر می شود. دانه های درشت باید به حدی مصرف شود که فضای خالی در بتن ایجاد نکند. یعنی مانع مخلوط شدن دانه های کوچکتر نشود و فضای بین دانههای درشت را دانه های متوسط پر نمایند.

مصرف دانه های متوسط هم باید به حدی باشد که جای دانه های درشت را نگیرد.

بتنی که دارای دانه بندی متعادل باشد از مقاومت بالایی برخوردار خواهد بود.

مصرف دانه های ریز، سیمان و آب هم باید به حدی باشد که کاملاً اطراف کلیهی دانهها را آغشته نماید و فضای خالی دانه ها را بپوشاند. اگر مصرف دانه های ریز زیاد باشد بتن معایب زیر را پیدا خواهد نمود:

1- مقاومت فشاری بتن کم می شود.

2- سیمان مصرفی مورد نیاز بتن زیاد خواهد شد.

3- بتن به آب زیادی احتیاج خواهد داشت که بعد از سخت شدن به صورت حبابهای هوا در بتن باقی خواهد ماند.

علت اینکه مقاومت فشاری بتن کم می شود دلیل مستقیم با مصرف آب زیاد و سیمان زیاد دارد. چرا که هر کدام مقاومت فشاری بتن را به گونه ای که توضیح می دهیم کم خواهد نمود.

ـ مصرف آب زیاد: زیرا همانطور که گفته شد بعد از سخت شدن بتن ایجاد خلاء در بتن می نماید و هرچه تخلخل بتن زیاد باشد مقاومت آن کمتر خواهد شد. ما در هنگام ساخت بتن به دنبال دستیابی به یک جسم متراکم و توپر هستیم. هنگام اضافه کردن آب باید در نظر داشته باشیم که آب مصرفی در حدی باشد که بتن اولاً به راحتی جابجا شود یعنی آب باعث لغزاندن دانه های سنگین روی همدیگر شود و ثانیاً آب مورد نیاز جهت انجام فعالیت های شیمیایی و هیدراتاسیون سیمان فراهم گردد.

در برخی از مزایای ناشی از کاهش آب در بتن را شرح می دهیم:

1- افزایش مقاومت فشاری و خمشی

2- باعث افزایش قابلیت آب بندی بتن می گردد

3- افزایش مقاومت و پایداری بتن در مقابل عوامل جوی

4- چسبندگی بهتر بین میلگرد و بتن

پس هر اندازه آب کمتری در بتن استفاده شود بتن مرغوب تری بدست می آید به شرط آنکه بتوان آن را به طور صحیح مخلوط و متراکم نمود.

مصرف زیاد سیمان در بتن: سیمان اگر با آب مخلوط شود فقط کار یک مادهی چسباننده را انجام می دهد.

پس دانه های سنگی در بتن توسط سیمان به هم چسبانده می شود. این دانه های سنگی هستند که باید مقاومت کافی در مقابل عوامل مختلف را دارا باشند. اگر جای مواد سنگی را در بتن مواد دیگری بگیرند طبیعتاً از مقاومت بتن کاسته می شود. هنگامی که در ساخت بتن مقدار سیمان زیاد باشد جای دانه های سنگی را اشتغال خواهد کرد در نتیجه مقاومت بتن را کم خواهد کرد. در ثانی از لحاظ اقتصادی نیز مقرون به صرفه نخواهد بود که مصرف سیمان را زیاد نماییم زیرا هزینه تهیه دانههای سنگی خیلی کمتر از هزینه تهیه سیمان خواهد بود.

مصرف زیاد ماسه در بتن: تقریباً توضیح در این باره مشابه توضیح مصرف زیاد سیمان خواهد بود. مصرف سیمان در صورتی که بتن کم خواهد شد که سطح دانههایی که سیمان می خواهد آنها را به همدیگر بچسباند کم شود و این نیز در صورتی ممکن خواهد بود که دانه بندی درشت تر باشد. هرچه دانه های سنگی درشتتر باشد مصرف سیمان نیز لزوماً کمتر می شود چرا که سطحی که سیمان میخواهد دانه ها را به همدیگر بچسباند کمتر می شود و هرچه مصرف ماسه در بتن زیاد شود سطح جانبی دانه های بتن نسبت به حجم زیاد شده و لذا برای چسباندن آنها سیمان بیشتری مصرف نمود.

مخلوط کردن بتن

مواد تشکیل دهنده بتن در ابتدا به طور جداگانه است که باید برای ساختن با هم مخلوط شوند. ترتیب تغذیه این مواد در هنگام ساخت نقش مهمی در یکنواختی بتن دارد. با این وجود با تغییر ترتیب تغذیه این مواد همچنان می توان بتن خوبی تولید کرد.

زمان افزون آب تعداد دور کل دیگ مخلوط کن و سرعت دوران آن باید کنترل شوند. عامل مهم دیگر در اختلاط عبارتند از اندازه هر پیمانه نسبت به اندازه دیگ مخلوط کن، زمان مخلوط کردن، پیمانه کردن و اختلاط، طراحی و شبکه بندی دیگ و تیغههای مخلوط کن.

بتنی که تازه مخلوط می شود باید حالت نیمه پلاستیک و روانی داشته باشد. به گونهای که بتوان آن را به راحتی شکل داد و در درون قالب قرار داد. بتن پلاستیک بتنی است که قابلیت خمیری دارد و شکل پذیری آن مانند خمیر خاک رس در صنعت سفال سازی است. در هنگام حمل نباید جدایی اجزا از هم صورت گیرد. وقتی که بتن سخت می شود مخلوط یکنواختی از مواد متشکله به دست می دهد.

اگر پیمانکار در به دست آوردن عیار بتن مثلاً بتن 350 کوتاهی کرده باشد و عیار کمتری به دست آورده باشد در صورتی که عیار به دست آمده 60 درصد عیار اصلی باشد با توجه به نوع پروژه دستور تخریب داده نمی شود بلکه جریمه تعلق می گیرد. ولی اگر 60 درصد جواب ندهد دستور تخریب داده خواهد شد. این نکات در کتاب رواداری های مجاز کاملاً ذکر شده است.

در صورتی که قالب آجری باشد برای اجرا و شروع بتن ریزی برای جلوگیری از خورده شدن آب بتن سطح داخلی آنها را که می باید با بتن در تماس باشد با یک ورقهی نایلون می پوشانند به این ترتیب از تماس مستقیم بتن با قالب آجری جلوگیری میشود.

همانطور که می دانیم آجر آب بتن را خورده و در نتیجه باعث فاسد شدن آن میشود. پس از کنترل دقیق شبکه آرماتوربندی اجازه ریختن بتن فنداسیون صادر می گردد.

با توجه به نظر مهندس محاسب بتن 350 برای کار آماده می شود که البته کارگران در محل به ساخت آن اقدام می کنند و شروع به ریختن بتن فنداسیون می نمایند.

کارگران از دستگاه بتن ریز استفاده می کنند و از قسمت انتهایی ساختمان اقدام به عبور بتن ریزی می نمایند. بالای آن قسمت از قالب ها و فونداسیون که در مسیر عبور و مرور باشد تخته الوار گذاشته تا از آسیب احتمالی به قالب جابجا شدن احتمالی آرماتورهای فونداسیون جلوگیری به عمل آید.

قابل ذکر است که همواره در طول بتن ریزی یک کارگر به وسیله دستگاه ویبراتور بتن ریخته شده در قالب را ویبره می نماید تا هوای موجود در بتن را خارج و از پوکی بتن جلوگیری به عمل آورد. البته باید دقت داشته باشیم که شیلنگ دستگاه ویبراتور همواره تقریباً عمود بر زمین و محل بتن ریزی باشد. زیرا اگر شیلنگ دستگاه ویبراتور تقریباً عمود نباشد در سطح بتن گیر کرده و برای خارج کردن آن دچار مشکل میشوند.

پس از پایان عملیات بتن ریزی و با توجه به هوای منطقه و مراقبت های ویژه ای که باید بعد از بتن ریزی از بتن به عمل آید می باید بعد از گذشت حدوداً چهار الی پنج ساعت از پایان کار به محل بتن ریزی شده آب داده شود.

این کار با توجه به هوای منطقه برای عمل آوری بتن از اهمیت فوق العاده ای برخوردار باشد. کار مراقبت و آب پاشی چهار روز به طول می انجامد.

فرم های رایج میلگرد گذاری:

- میلگرد طولی و عرضی: برای افزایش مقاومت کششی بتن به کار برده میشود.

- میلگرد ادکا: برای تحمل لنگرهای مثبت و منفی دو تکیه گاه های تیر و برای تحمل نیروی برشی کاربرد دارد.

- خاموت: برای جلوگیری از بیرون زدگی آرماتورتورهای طولی در اثر کمانش و تحمل نیروهای برشی و گسترش ترک استفاده میشود.

- رکابی: برای امتداد نگاه داشتن آرماتورهای طولی یا عمودی در بتن ریزی دیوارهای بتنی کاربرد دارد.

- سنجاقک: برای تقویت مقاومت برشی خاموت ها و اتصال کامل بین میلگردها طولی و خاموت کاربرد دارد.

- خرک: برای نگهداری و حفظ فاصله بین دو شبکه میلگرد در فنداسیون ها و بتن ریزی های کف استفاده میگردد.

سقف های تیرچه و بلوک بتنی:

فن سقف سازی با استفاده از تیرچه و بلوک، ترکیبی است از دو روش بتن پیش ساخته و بتن درجا، که در آن مزایای پیش ساختگی مانند سرعت ساخت، هزینه کم قالب بندی و آرماتور بندی، کیفیت خوب بتن پیش ساخته شده در کارخانه، با جنبه های مثبت بتن ریزی در محل، به خوبی تلفیق شده است.

علاوه بر موارد بالا مصرف کمتر فولاد در این نوع سقف در مقایسه با سقف طاق ضربی- تیرآهن، از دلایل عمده توسعه چشمگیر کاربرد آن در سال های اخیر در ایران است.

نصب تیرچه: قبل از نصب تیرچه ها لازم است اختلاف سطح سقف های ساختمان و همچنین محل کنسول ها و تیغه بندی روی سقف و بازشوها و نیز محل عبور لوله های بخاری و…، بر اساس نقشه های اجرایی، به دقت مورد بازرسی و کنترل قرار گیرند. تنظیم فواصل تیرچه ها از یکدیگر، با نصب دو بلوک انتهایی در دو سر تیرچه انجام می شود و باید دقت شود تا بلوک های انتهایی روی تیر قرار نگیرند.

نصب تکیه گاه های موقت: نصب تکیه گاه های موقت، بلافاصله بعد از نصب تیرچه ها صورت می گیرد. فاصله شمع های متوالی از یکدیگر، به استقامت تیرچه ها و شمع ها بستگی دارد.

نصب بلوک ها: بعد از اجرای شمع بندی زیر تیرچه ها، قالب بندی تیرها و بازشوها، نصب بلوک آغاز می شود. از به کار بردن بلوک های نامنظم و شکسته در سقف باید خودداری گردد. همچنین باید در مجاورت تیرها و کلاف های بتنی از بلوک های ته بسته استفاده شود تا در حین بتن ریزی از پر شدن قسمت های خالی بلوک که موجب مصرف بیهوده بتن و سنگین شدن وزن سقف میشود، جلوگیری کرد.

آرماتور بندی سقف: آرماتور بندی سقف تیرچه و بلوک، شامل: شناژ مخفی، میلگرد ممان منفی، میلگرد افت و حرارت، آرماتور محل بازشوها، کنسول ها و آویز سقف کاذب است.

- میلگرد ممان منفی، روی تکیه گاه نصب می شود. این میلگرد به میلگرد بالایی تیرچه متصل می شود.

- میلگردهای افت و حرارتی، بعد از نصب آرماتورهای کلاف میانی در محل بازشوها و کار گذاشتن میلگردهای منفی و کنسول ها اجرا میگردد. نقش این میلگردها، مقابله با تنش های ناشی از جمع شدگی و تغییر دما در بتن پوششی است. این میلگردها در دو جهت عمود بر هم، در روی سقف اجرا می شوند.

تکمیل قالب بندی: بعد از تکمیل کارهای مربوط به نصب بلوک و اجرای آرماتور بندی، محل های باقی مانده سقف قالب بندی می شوند، که شامل قالب بندی قائم دور سقف ها و دور بازشوها و حدفاصل تکیه گاه ها از سقف مورد اجرا است.

بتن ریزی سقف: باید قبل از بتن ریزی، ابتدا باید کلیه مواد و مصالح زاید از لابلای تیرچه ها، بلوک ها، سطوح میلگرد و داخل قالب ها پاک شوند. بعد از بازدید سقف و رفع نواقص، سطح کار به وسیله آب کاملا شستشو می شود تا گرد و خاک احتمالی روی آن پاک گردد و بلوک ها از آب سیراب شوند.

دیوار چینی:

هدف از دیوارچینی انتقال بار سقف به پی، جلوگیری از نفوذ عوامل جوی، تقسیم فضاهای داخلی و نگهداری خاکریزها و خاک برداری ها می باشد. بنابراین دیوار باید با پیوند صحیح، ضخامت مناسب و مصالح مصرفی مرغوب با توجه به نوع کاربری آن ساخته شود.

در اجرای اتصال دو دیوار نکات زیر باید رعایت شوند:

- در محل اتصال رج های دو دیوار هم سطح باشند.

- محل اتصال دو دیوار دارای پیوند مناسبی باشد.

- حداقل بند کشی در محل اتصال دو دیوار وجود داشته باشد.

- از تسمه فلزی یا میلگرد در محل اتصال استفاده شود.

نعل درگاه:

به تیرهای یکپارچه ای از جنس آهن، بتن، چوب و آجر که در بالای درگاه نصب یا ساخته میشود نعل درگاه می گویند.

نعل درگاه وزن بارهای وارده را تحمل کرده و به ستون ها یا دیوارها منتقل میکند. سطحی از دیوار یا ستون که دو سر نعل درگاه روی آن قرار می گیرد تکیه گاه نام دارد. حداقل ارتفاع نعل درگاه 15 سانتی متر و حداقل باید 20 تا 25 سانتی متر از هر طرف روی دیوارهای جانبی قرار گیرد.

نعل درگاه بتن مسلح: نعل درگاه بتنی یک تیر مقاوم بتنی نسبتا رایج است که برای تقویت آن از میلگردهای فولادی استفاده می شود. هنگامی که به نعل درگاه بتنی نیرو وارد می شود قسمت های فوقانی آن فشرده و قسمت های زیرین آن کشیده کشیده می شود که برای ایجاد مقاومت لازم در برابر نیروی کششی در سطح تهتانی بتن از فولاد استفاده می شود زیرا مقاومت کششی فولاد بسیار زیاد است. این نعل درگاه که بیشتر در ساختمان های اسلت بتنی استفاده می شود که به آن تیر بتنی یا پوتر هم گویند.

برای ساختن چنین نعل درگاهی ابتدا میلگردهای مورد نیاز را پس از محاسبه به طول های لازم می برند و با میلگردهای دیگری به نام خاموت به یکدیگر متصل می کنند. جهت جلوگیری از نیروی برشی که در محل تکیه گاه تیر وجود دارد میلگردهای خاموت را در فواصل نزدیک به هم در محل تکیه گاه مورد استفاده قرار می دهند.

در ساخت نعل درگاه بتنی (پوتر) رعایت نکات زیر ضروری است:

- نعل درگاه ارتفاع مناسب داشته باشد تا سرگیر نباشد.

- در نعل درگاه بتنی (پوتر) اگر پایه آجری است از تکیه گاه مناسبی برخوردار باشد.

- عرض نعل درگاه با دیوار آجری یکسان باشد.

- در نزدیکی تکیه گاه و در محل برش فاصله خاموت ها کم تر از طول پوتر باشد.

- حداقل ارتفاع نعل درگاه بتنی 25 سانتی متر در نظر گرفته شود.

درب و پنجره:

جاگذاری و استقرار چهارچوب: به طور معمول زمان نصب چهارچوب های در و پنجره پس از اتمام سفت کاری و قبل از شروع نازک کاری است.قبل از نصب چهارچوب باید یک خط تراز به ارتفاع دلخواه در سطوح تمام دیوارها کشیده می شود که از این خط تراز استفاده های مختلفی می شود. از جمله یکی از موارد آن نصب چهار چوب در و پنجره است.

برای نصب چهارچوب ابتدا محل شاخک ها بر روی دیوار علامت گذاری شده و بعد خالی می شود. سپس چهارچوب باتوجه به وضعیت قرارگیری در محل خود قرارگرفته و با گوه های آجری، چوبی و یا به کمک شمع های چوبی در دوطرف و به صورت موقت نگه داشته می شود.

پس از اطمینان از صحت نصب چهارچوب، محل شاخک ها با گچ دستی پرمی شود که به این ترتیب چهارچوب به دیوار محکم خواهد شد. پشت چهارچوب های فلزی را باید با ملات ماسه سیمان کاملا پر کرد تا تا پهارچوب بر اثر ضربه های در، از دیوار جدا نشود و صدمه نبیند.

اجرای تأسیسات آب گرم و سرد و برق کشی

بعد از اینکه دیوارهای ساختمان مانند نقشه های معماری اجرا شد و تقریباً در ساختمان مکان و موقعیت اتاق ها و حمام و آشپزخانه و غیره در محوطه معین شد می توان تأسیسات آب گرم و سرد و همچنین برق کشی را اجرا کرد ، البته تأسیسات گرم و سرد به دو گونه اجرا می شود .

روش اول اینست که از لوله های فلزی استفاده کنیم که این روش بعد از دیوارچینی اجرا می شود (لوله کشی توکار ) .

روش دوم ؛ اگر بخواهیم از لوله های سبز پلاستیکی استفاده کنیم که این روش بعد از سرامیک کاری و گچ کاری اجرا می شود و در کل کشیدن فاضلاب ساختمان و برق کشی ساختمان باید ازبعد از مرحله دیوار چینی و قبل از مرحله کف سازی اجرا شود .

سقفهای کاذب

سقف کاذب یعنی سقف دوم که در مقابل فشار ضعیف ساخته می شود و معمولا زیر طاق به وجود می آید زیرا کانال کشی ها لوله های برق و غیره از زیر سقف عبور می نماید به این منظور شاخه های فلزی از سقف به پائین ارتباط داده می شودبعد از اتمام وکنترل کلیه کانالها لوله ها وغیره با آهن های سپری یا نبشی یک سقف کاذب زیر کانالها به وجود می آورندکه آنها نیز به نوبه خود به شاخه های پائین آمده متصل می گردد. پس از کنترل آهن کشی ها تور فلزی مخصوص بنام رابیز را با سیم های نرم آرماتوربندی به آهن کشی های سقف کاذب پیوسته می سازند در خاتمه روی آن را از یک قشر خاک و گچ به ضخامت حداقل یک سانتیمتر می پوشاننددر این صورت زیر سقف کاذب شمشه کاری می شود و سقف را برای سفید کاری و گچ بری آماده می سازند .

قرنیز

بر روی فرش موزائیک یا سنگ قسمتهای ساختمان قطعه سنگی به دیوارنصب می شودکه قرنیز نامیده می شود . تا شستشوی کف و تنظیم گچ کاری دیوار ها آسان گردد.که در بیشتر ساختمان ها این قرنیز حدود 10 سانتیمتر استفاده می شود.

برای نصب قرنیز اصول زیر باید رعایت شود:

- قبل از نصب زیر سازی آن انجام شود.

- پیش آمدگی آن نسبت به دیوار تمام شده حداکثر یک سانتی متر باشد.

- برای نصب از ریسمان کار استفاده شود.

- اتصال آن نسبت به دیوار محکم باشد.

- قرنیزها بدون بند در کنار هم نصب شوند.

عملیات شیب بندی

ما نیاز داریم که دور تا دور دیوار را نسبت به صفری که در کف شور قرار دادیم، بالا بیاوریم پس باید یه ترازی را نسبت به یک نقطه که قابل بررسی است قرار دهیم مثلاً اگر بخواهیم cm4 کف را بالا بیاییم، یک خط تراز مثلاً 120 را دور تا دور دیوار قرار می دهیم که می شود تراز مبدأ ما، و بعد از آن cm116 به پایین می آئیم بدین ترتیب cm4 که می خواهیم از کف بالا بیاییم را پیدا کردیم و سپس ریسمان میبندیم و هنگام ریختن ملات، باید دقیقاً مماس ریسمان ریخته شود.

بعد از ریسمان بتن، با یک شمشه که زیرش را از یک طرف cm4 به وسیله یک سنگ یا هر چیز دیگری بالا می آوریم و طرف دیگر آن را که به کف شور منتهی می شود، را صفر می کنیم حالا زیر شمشه را ملات می ریزیم که اصطلاحاً به این کار کرُم گفته میشود. که چهار گوشه دیوار را کرُم بندی می کنیم. که به اندازه عرض خود شمشه یک شیب به وجود می آوریم که مابین این کرم بندی ها را پوکه می ریزیم و با یک شمشه که روی این دو کرم را با یک شمشهی دیگر صاف و یکدست می کنیم. سپس در این مرحله باید عایق کنیم پس باید زیر عایق را آماده کنیم و چون برای شیب بندی پوکه ریختیم و سطح ناصاف است پس روی آن را ملات ماسه سیمان می ریزیم دیوار هم ملات ماسه سیمان می زنیم چون عایق را در سرویس های بهداشتی و آشپزخانه ها 30-20 عایق می کنیم و در حمام هم عایق را در ارتفاع 80 و یا در آن قسمت که دوش قرارداد عایق را بالا می بریم (پس ملات ماسه سیمان را جهت زیرسازی عایق استفاده می کنیم).

عملیات کاشی کاری مقدم است بر عملیات سرامیک کاری کف پس وقتی که عایق کاری انجام شد، بلافاصله عملیات کاشی کاری را انجام می دهیم پس به دلیل اینکه کارگران مرتباً در رفت و آمد هستند و ممکن است برای کاشی کاری قسمت های بالا از چهار پایه و وسایل دیگری که امکان آسیب زدن به ایزوگام را داشته باشد بهتر است که به جهت آسیب ندیدن یک لایه نازک ملات ماسه سیمان استفاده شود.

کاشی کار اول یک تراز برای خود درست می کند که نسبت به تراز مبدأ می باشد و با ملات که معمولاً cm3 می باشد دور تا دور دیوار می کشند و بعد از اینکه ملات خودش را گرفت کاشی را می گذارند حالا یک سطح مبدأ دارد که می توان کاشی کاری را آغاز کند یعنی یه سطخ زیرسازی درست کردیم؛

سپس بنّا، رگ اول کاشی را روی این سطح تراز قرار می دهند و بعد با گِل که از یک سر آن به کاشی و سر دیگر آن به دیوار متصل می کند و بعد با دوغال پشت کاشی را پر می کند.

و زمانی که کاشی خودش را گرفت برای قرار دادن رگ دوم، گِل را بر می داریم و رگ دوم را هم به شکل رگ اول، روی کاشی زیرین قرار می دهیم و باز هم با گِل کاشی کاری به دیوار وصل می کنیم و برای اینکه کاشی بالایی با کاشی پایینی در یک ردیف و بندها با هم یکی باشند کاشی کار، برای بندکشی از صلیب بندکشی استفاده می کند که در بین کاشی ها در بند کاشی قرار می دهند تا بندها یکی شوند.

و بعد از اینکه کاشی کاری ها تمام شد، این صلیب بندکشی را در می آورند.

و آخرین مرحله کاشی کاری، بندکشی است که بندکشی دیوارها، کمی خمیری تراست و با (پودرسنگ + آب + سیمان سفید) و با یک قلم که شبیه به یک پیچ گوشتی است این خمیر بندکشی را هدایت می کند به داخل کاشی ها و در انتهای کار با یک گونی یا دستمال روی کاشی را تمیز می کنند.

کاشی کاری

هنگام شروع نصب کاشی به این صورت اقدام می گردد ابتدا خمیری از خاک رس تهیه و آن را می ورزند این خمیر در ظرفی نزدیک دست استاد کار آماده می ماند سپس با گچ یا سیمان یا ماسه یا خاک رس کوبیده شده زیر رگه اول کاشی در یک ضلع کنار دیوار شمشه کاملا تراز به وجود می آورد تا امکان چیدن رگه اول کاشی به وجود آید. دو عدد کاشی دو سر ضلع موقتا با فاصله حداقل 1 سانتیمتر از دیوار قرار می دهند سپس ریسمانی نازک به بالای آن متصل نموده جلوی کاشی ها را از گل ورزیده شده موقتا بست می زنند بعد شمشه فلزی بسیار صاف جلوی کاشی در حال نصب قرار می دهند و بقیه کاشی ها را پشت شمشه چیده بعد با ریسمان کنترل می نمایند، جلوی بند ها را از گل ورزیده شده کروم موقت گذارده سپس دوغاب سیمان رابه صورت رقیق محلول شده از ماسه پاک و سیمان معمولی آماده با ملاقه به آهستگی پشت کاشی ها را پر می کند تمام اضلاع را در رگ اول دور می گردانندتا امکان کنترل تمام زاویه ها وضلع ها ،گوشه ها و نبشه ها به عمل آیدکه چنان چه کنار ضلعی تکه های غیر استاندارد احتیاج شود کاشی های رگه اول را جا بجا نموده و تکه ها به کنار منتقل شود و دوغاب ریزی پشت انجام گیرد پس از کنترل اضلاع هر بنا رگه های دیگر را از اول شروع و انقدر تکرار می شود تا کاشیکاری در حد مطلوب به اتمام برسد پس از خودگیری کامل ملات کاشی ها دوغابی از رنگ کاشی با سیمان سفید ورنگ مشابه تهیه نموده و با پارچه یا گونی به لای بند ها مالیده و بعد از خشک شدن سطح کاشی ها را کاملا نظافت می نمایند ، در این هنگام نصب کاشی های دیواری خاتمه یافته و آماده فرش سرامیک کف می شود.

گچ وخاک:

خاک رس الک شده را با گچ مخلوط می نمایند. که نسبت این مخلوط به قدرت گچ و یا زودگیری آن بستگی دارد. هرقدر گچ زودگیر تر باشد به خاک بیشتری نیاز دارد . معمولا نسبت تقریبی این مخلوط 50 درصد می باشد. علت مصرف خاک در گچ خاک اینست که هم ملات ارزانتر تمام می شود و هم ملات دیرگیرتری به دست میآید و پلاستیک تر از ملات گچ می باشد.

قیر و گونی سرویس ها:

ارتفاع قیر و گونی حمام ها باید در حدود 30 سانتی متر بالاتر از دوش و برای آشپزخانه ها و توالت ها و روشوئی ها نیز 30 سانتی متر بالاتر از روشوئی و ظرفشویی باشد و در این مرحله اگر یک لایه قیر هم اجرا شود کافی است.

کف سازی حمام، آشپزخانه، دستشویی و توالت:

همانند کف سازی اتاق های می باشد با این تفاوت که به علت اینکه در این مناطق رطوبت و آب زیادی مورد استفاده قرار می گیرد باید قبل از سرامیک کردن عایق کاری رطوبتی را انجام داد .

برای انجام عایق کاری رطوبتی بعد از ریختن پوکه معدنی در محل یک پوشه ملات چند سانتی متری بر روی پوکه ها کشیده می شود و بر روی این پوشش سیمانی را با مصالح عایق کاری ( قیر گونی – ایزوگام و…) پوشش داده می شود بعد از عایق کاری می توان بر روی سطح مورد نظر ( عایق ) سرامیک کاری اجرا نمود .

فرش کف ساختمان

برای عمل فرش کف ابتدا در گوشه های هر قسمت یک قطعه سنگ ساییده شده یا موزائیک یک اندازه بطوریکه تراز روی چهار نقطه باشد قرارمی دهندسپس ریسمانی نازک و محکم به اضلاع بسته و خط گونیا 90 درجه را به گوشه ها انتقال میدهد.بعد ملات را کف آن پهن می کنند و کف را فرش می نمایند البته ریسمان ها را به ترتیب جا به جا می کنند .

نحوه اجرای خط گونیا معماری

ابتدا از گوشه ها دو ریسمان عمود بر هم بسته و 60 سانتی متر به یک طرف نشان گذارده ضلع همجوار را80 سانتیمتر علامت گذاری می کنیم در این حالت خط ارتباط بین این دو باید 100 سانتیمتر کامل باشد که در مغایرت ریسمان را جا بجا کرده تا نقطه 100 سانتیمتر تکمیل گردد.که در این صورت زاویه 90 درجه درست می شود .

سرامیک کف

برای فرش کف سرویس هاپس از کنترل لوله گذاری ها و چک نمودن ایزو لاسیون و شیب سازی لازم برای آبروها زیر سرامیک یک پلاستر سیمانی تعبیه می شود تا اینکه 3 میلیمتر جای ملات برای نصب سرامیک باقی بماند سپس با توجه به این که پلاستر زیر بنا نباید خشک شود باید هر چه زود تر دوغابی از سیمان معمولی به ضخامت نیم سانتیمتر روی پلاسترها قرار داده و قطعات سرامیک آماده را در دوغاب غرق نموده تا شیره دوغاب به زیر درزهای سرامیک نفوذ کند و از این روی قطعات به پلاستر زیر چسبیده شود و روی سرامیک ها با شمشه و چکش های لاستیکی کوبیده و هموار گردد ، 24 ساعت بعد کاغذ روی سرامیک را نم زده و پس از خیس خوردن به وسیله پارچه ای جمع آوری و نظافت می گردد، در این حالت باید کنترل شود که چنان چه درزی از سیمان بر خوردار نشده و لای درز باز مانده باشد مجددا از سیمان دوغاب پر می شود ودرزها بارنگ سرامیک به صورت دوغاب تزئین و چنان چه نیاز به بتنه کاری باشد از سیمان سفید و رنگ خمیری تهیه و جاهای ناهموار درز ها را پر و

نظافت می نماید .

سفید کاری با گچ

هر بنا اول شمشه گیری آستر می شود در اینصورت گچ آماده را پس از الک کردن با الکی که سوراخ های آن نیم میلیمترمربع است الک نموده و سپس حدود سه لیتر آب سالم در ظرفی ریخته گچ الک شده را با دو دست آهسته در آب می پاشند تا اینکه ضخامت گچ به روی آبها برسد بلا فاصله با دست گچ های داخل آن را مخلوط نموده که این عمل بدست شاگرد استاد کار انجام می شود بعد به سرعت استاد کار خمیر گچ را با ماله آهنی روی دیوار آستر شده می گشد و بلا فاصله یک شمشه صاف روی آن می کشد تا ناهمواری های آن روی دیوار گرفته شود.

ایزولاسیون

برای ساخت بام ابتدا روی سقف بتنی را از هر گونه گچ تمیز کرده و نخست باید محل نصب ناودانها مشخص و پس از نصب نرده و یا دوره چینی با پوکه معدنی که یک نوع خاک سبک وزن است ویا از پوکه صنعتی که از ضایعات کارخانجات است را با مخلوط نمودن 5 پیمانه پوکه و1 پیمانه سیمان معمولی مخلوط با آب کروم بندیها انجام می پذپردو چنانچه پوکه در دسترس نبود میتوان از خرده های آجر یا خاک شن دار پرمی کنند . مهندس ناظر ساختمان مواظب است مقاومت را با احتساب به وزن مصالحی که برای شیب سازی مصرف می نماید قوی تر بگیرد .پس ازاتمام کروم بندی و در نظر گرفتن شیب آبروها وسط کروم ها را از همان پوکه وسیمان پر می نمایند و روی آن را با شمشه و ریسمان مسطح و کنترل می کنند بعد از آماده شدن پشت بام تا 48 ساعت برای خود گیری سیمان مصرف شده آب پاشی لازم است .بعد از آماده شدن شیب سازی ایزالاسیون انجام می شود .

ایزولاسیون قیری

بهترین ایزولاسیون برای بام ها در این زمان مخصوصا وضع جوی ایزولاسیون گونی قیری می باشد .قیر را با حرارت لازم رقیق نموده و روی بام می مالندسپس گونی های سالم درجه یک را از پائین به بالا چسبانیده می شود .نصب این گونی ها از بالا به طرف ناودانها هدایت می شود .لایه گونی دوم خلاف جهت یعنی چنانچه لایه زیر طولی چسبانده شده باشد لایه رو عرضی انجام می گیرد وگونی ها مجددا با قیرآغشته می گردند و پس از کنترل کلیه درز ها وبندهای گونی ها در این هنگام آماده آسفالت ریزی یا موزائیک می باشد.

ایزوگام ورقی

ورق لاستیکی شکل به صورت لوله در بازار موجود است . پس از کنترل کلی و ریسمان کشی لوله ایزولاسیون را از یک سر روی بام می چسبانند سپس با چراغ حرارت دهنده درزها را با هم جوش می دهند و با خمیر روی بام را لکه گیری نموده تا امکان آزمایش آبگیری بام را میسر سازد .

آزمایش بام

برای اطمینان کامل در سلامت بام معمار می توانددهانه ناودانها را با گل رس ورزیده شده یا ملاتی دیگر گرفته و روی بام را به صورت استخر آب گذارده 24 ساعت بعد اگر رطوبت به زیر سقف سرایت نکندایزولاسیون معتبر است .

نما

نمای ساختمان به طور کل به چندین مدل مختلف قابل اجرا می باشد که از آن دسته می توان به نمای سنگ، نمای آجر، نمای آلومینیومی، نمای شیشه ای، نمای سنتی، نمایمدرن و کلاسیک اشاره نمود.

نمای سختمان ار چندین جهت حائز اهمیت می باشد که از مهمترین آن استحکام و طول عمر بالا و نمای ضاهزی چشم نواز آن می باشد.

نصب سنگ نما

برای تزیین سنگ نما ضمن آماده شدن سنگ مورد دلخواه استاد کاران ماهر ابتدا جلوی دیوار ها را با قطعه سنگی کروم بندی و اضلاع دیواررا به صورت صاف و گونیا ریسمان بندی می کنند سپس رگه اول سنگ ها را شمشه گیری می کند بعد از ریسما ن بندی بالا و کنترل شاغولی آن سنگ های رگه اول را نصب می نماید و با گچ ساخته شده جلوی آن هارا از کروم های گچی موقت متصل میسازد ، سپس دوغاب سیمان ساخته شه از ماسه درجه یک و سیمان پرتلند را که با آب نیز محلول شده با ظرف قاشقی شکل پشت سنگ ها را پر می کنند. تردید نیست در پشت سنگ ها اتصالات آهنی به نام اسکوب نیز الزامی است چنانچه اسکوب انجام نگرفته باشد سنگ ها اتصال به دیوار آجری نداشته و امکان ریختن سنگ ها وجود دارد در این صورت باید رویل پلاک شود که آن نیز از نظرشکل خارجی زیبا نخواهد شد .

راه های افزایش مقاومت بتن

کی از روشهای ساختمان سازی که امروزه در جهان به سرعت توسعه می یابد ساختمانهای بتنی است . بعد از انقلاب اسلامی به علت کمبود تیر آهن در نتیجه تحریمها و نیز گسترش ساخت و سازهای عمرانی در کشور ، کاربرد بتن بسیار رشد نمود . علاوه بر این موضوع ساختمانهای بتنی نسبت به ساختمانهای فولادی دارای مزایایی از قبیل مقاومت بیشتر در مقابل آتش سوزی و عوامل جوی ( خورندگی ) آسان بودن امکان تهیه بتن به علت فراوانی مواد متشکله بتون و عایق بودن در مقابل حرارت و صوت می باشند که توسعه روز افزون این نوع ساختمانها را فراهم می سازد .

یکی از معایب مهم ساختمانهای بتنی وزن بسیار زیاد ساختمان می باشد که با میزان تخریب ساختمان در اثر زلزله نسبت مستقیم دارد . اگر بتوانیم تیغه های جدا کننده و پانل ها را از بتن سبک بسازیم وزن ساختمان و در نتیجه آن تخریب ساختمان توسط زلزله مقدار زیادی کاهش می یابد . ولی کم بودن مقاومت بتن سبک عامل مهمی در محدود نمودن دامنه کاربرد این نوع بتن و بهره گیری از امتیازات آن بوده است . استفاده از میکروسیلیس در ساخت بتن سبک سبب شده است که مقاومت بتن سبک بالا رود و این محدودیت کاهش یابد . در این تحقیق ضمن توضیحاتی در مورد بتن و تاثیر آب بر روی مقاومت بتن ، بیشتر در باره بتن سبک و روشهای افزایش مقاومت آن با استفاده از میکروسیلس ، خواص مکانیکی و همچنین موارد کاربرد آن بحث می شود .

1- سیمان

- سیمان تولید شده در کشور ما با سیمان تولید شده در کشورهای صنعتی متفاوت است که لازم است تفاوت آن تا حد ممکن بررسی شود .

- طبقه بندی سیمانها شناسایی شود .

- عدم تنوع در کیفیت سیمان نشانه ضعفهایی از سیستم ساخت و ساز می باشد .

- عدم استفاده از سیمان با کیفیت بالا از عوامل اولیه عمر کوتاه ساختمان در بحث مصالح می باشد .

2 - شن و ماسه

- معیارها و آئین نامه های تولید کلان شن و ماسه بررسی شود .

- تولید کلان شن و ماسه در کشور ما از نظر معیار و رعایت آئین نامه های تولید بررسی شود .

- معایب شن و ماسه تولیدی در کشور در حد کلان بدلائل زیر آنرا در درجه دوم و یا سوم کیفیت قرار می دهد .

الف : وجود گرد و غبار

ب : عدم شستشو

ج : دانه بندی نا صحیح

د : استفاده از شن و ماسه رودخانه ای بجای شن و ماسه شکسته .

- استفاده از شن و ماسه درجه 2 و یا 3 از عوامل ثانوی عمر کوتاه ساختمان در بحث مصالح می باشد .

افزایش مقاومت بتن مد نظر تمام دست اندرکاران صنعت تولید بتن می باشد .

ساختار بتن :

- بتن دارای چهار رکن اصلی می باشد که به صورت مناسبی مخلوط شده اند ، این چهار رکن عبارتند از :

الف : شن

ب : ماسه

ج : سیمان

د : آب- در برخی شرایط برای رسیدن به هدفی خاص مواد مضاف به آن اضافه می شود که جزﺀ ارکان اصلی بتن به شمار نمی آید .

- توده اصلی بتن مصالح سنگی درشت و ریز ( شن و ماسه ) می باشد .

- فعل و انفعال شیمیایی بین سیمان و آب موجب می شود شیرابه ای بوجود آید و اطراف مصالح سنگی را بپوشاند و مصالح سنگی را بصورت یکپارچه بهم بچسباند .

- استفاده از آب برای ایجاد واکنش شیمیایی است .

- برای ایجاد کار پذیری لازم بتن مقداری آب اضافی استفاده می شود تا بتن با پر کردن کامل زوایای قالب بتواند دور کلیه میلگرد های مسلح کننده را بگیرد .

- جایگاه استفاده آب در بتن به لحاظ انجام عمل هیدراتاسیون دارای حساسیت بسیار زیادی است .

ویژگیهای آب مصرفی بتن :

- آب های مناسب برای ساختن بتن

1- آب باران

2- آب چاه

3- آب برکه

4- آب رودخانه در صورتی که به پسابهای شیمیایی کارخانجات آلوده نباشد و غیره ...

بطور کلی آبی که برای نوشیدن مناسب باشد برای بتن نیز مناسب است باستثناﺀ مواردی که متعاقبا توضیح داده خواهد شد .

- آبهای نا مناسب برای ساختن بتن

1- آبهای دارای کلر ( موجب زنگ زدگی آرماتور می شود )

2- آبهایی که بیش از حد به روغن و چربی آلوده می باشند .

3- وجود باقیمانده نباتات در آب .

4- آب گل آلود ( موجب پایین آوردن مقاومت بتن می شود )

5- آب باتلاقها و مردابها

6- آبهای دارای رنگ تیره و بدبو

7- آبهای گازدار مانند2 co و...

8- آبهای دارای گچ و سولفات و یا کلرید موجب اثر گذاری نا مطلوب روی بتن می شوند .

نکته : 1- آبی که مثلا شکر در آن حل شده است برای نوشیدن مناسب است ولی برای ساخت بتن مناسب نیست .

نکته : 2- مزه بو و یا منبع تهیه آب نباید به تنهایی دلیل رد استفاده از آب باشد .

نکته : 3- ناخالصیهای موجود در آب چنانچه از حد معین بیشتر گردد ممکن است بشدت روی زمان گرفتن بتن ، مقاومت بتن ، پایداری حجمی آن ، اثر بگذارد و موجب زنگ زدگی فولاد شود .

نکته : 4- استفاده از آب مغناطیسی بعنوان یکی از چهار رکن اصلی مخلوط بتن می تواند بعنوان تاثیرگذار بر روی یارامترهای مقاومت بتن انتخاب گردد .

تمایز بتن از نظر چگالی :

الف : بتن معمولی : چگالی بتن معمولی در دامنه باریک 2200 تا 2600 kg/m3 قرار دارد زیرا اکثر سنگها در وزن مخصوص تفاوت اندکی دارند ( ادامه این مبحث از بحث ما خارج است )

ب : بتن سنگین : از این بتنها در ساختمان محافظهای بیولوژیکی بیشتر استفاده می شود مانند ساختار ، آکتورهای هسته ای و پناهگاههای ضد هسته ای که مورد بحث ما نمی باشد که چگالی آن معمولا بیشتر از 2200 تا 2600 کیلوگرم بر متر مکعب می باشد .

ج : بتن سبک : مصرف بتن سبک اصولا تابعی از ملاحظات اقتصادی است ضمن اینکه استفاده از این بتن بعنوان مصالح ساختمانی دارای اهمیت بسیار زیادی است این بتن دارای چگالی کمتر از 2200 تا 2600 کیلوگرم در متر مکعب می باشد . بدلیل اینکه دارای چگالی کمتر از بتن سنگین است دارای امتیاز قابل توجهی از نظر ایجاد بار وارده بر سازه می باشد چگالی بتن سبک تقریبا بین 300 و 1850 کیلوگرم بر متر مکعب می باشد یکی از امتیازات مهم امکان استفاده از مقاطع کوچکتر و کاهش مربوطه در اندازه پی ها می باشد ضمن اینکه قالبها فشار کمتری را از حالت بتن معمولی تحمل می کنند و همچنین در کاهش جابجایی کل وزن مصالح بدلیل افزایش تولید جایگاه ویژه ای دارد .

روش های کلی تولید بتن سبک :

- روش اول : از مصالح متخلخل سبک با وزن مخصوص ظاهری کم بجای سنگدانه معمولی که تقریبا دارای چگالی 6/2 می باشد استفاده می کنند .

- روش دوم : بتن سبک تولید شده در این روش بر اساس ایجاد منافذ متعدد در داخل بتن یا ملات می باشد که این منافذ باید به وضوح از منافذ بسیار ریز بتن با حباب هوا متمایز باشد که بنام بتن اسفنجی ، بتن منفذ دار و یا بتن گازی یا بتن هوادار می شناسند .

- روش سوم : در این روش تولید ، سنگدانه ها ی ریز از مخلوط بتن حذف می شوند . بطوریکه منافذ متعددی بین ذرات بوجود می آید و عموما از سنگدانه های درشت با وزن معمولی استفاده می شود . این نوع بتن را بتن بدون سنگدانه ریز می نامند .

نکته : کاهش در وزن مخصوص در هر حالت به واسطه و جود منافذ یا در مصالح یا در ملات و یا در فضای بین ذرات درشت موجب کاهش مقاومت بتن می شود .

طبقه بندی بتن های سبک بر حسب نوع کاربرد آنها :

- بتن سبک بار بر ساختمان

- بتن مصرفی در دیوارهای غیر بار بر

- بتن عایق حرارتی

نکته 1- طبقه بندی بتن سبک بار بر طبق حداقل مقاومت فشاری انجام می گیرد .

مثال : طبق استاندارد 77 - 330 ASTM C در بتن سبک ---- مقاومت فشاری بر مبنای نمونه های استوانه ای استاندارد از شده پس از 28 روز نباید کمتر از Mpa 17 باشد . و وزن مخصوص آن نباید از 1850 کیلوگرم بر متر مکعب تجاوز نماید که معمولا بین 1400 او 1800 کیلوگرم بر متر مکعب است .

نکته : 2- بتن مخصوص عایق کاری معمولا دارای وزن مخصوص کمتر از 800 کیلوگرم بر متر مکعب و مقاومت بین 7/0 و Mpa 7 می باشد .

انواع سبک دانه هایی که به عنوان مصالح در ساختار بتن سبک استفاده می شود :

الف - سبک دانه های طبیعی : مانند دیاتومه ها ، سنگ پا ، پوکه سنگ ، خاکستر ، توف که بجز دیاتومه ها بقیه آنها منشاﺀ آتشفشانی دارند .

نکته :1- این نوع سبک دانه ها معمولا بدلیل اینکه فقط در بعضی از جاها یافت می شوند به میزان زیاد مصرف نمی شوند ، معمولا از ایتالیا و آلمان اینگونه مصالح صادر می شود .

نکته : 2- از انواعی پوکه معدنی سنگی که ساختمان داخلی آن ضعیف نباشد بتن رضایت بخشی با وزن مخصوص 700 تا 1400 کیلو گرم بر متر مکعب تولید می شود که خاصیت عایق بودن آن خوب می باشد اما جذب آب و جمع شدگی آن زیاد است . سنگ پا نیز دارای خاصیت مشابه است .

ب - سبک دانه های مصنوعی : این سبک دانه ها به چهار گروه تقسیم می شوند .

- گروه اول : که با حرارت دادن و منبسط شدن خاک رس ، سنگ رسی ، سنگ لوح ، سنگ رسی دیاتومه ای ، پرلیت ، اسیدین، ورمیکولیت بدست می آیند .

- گروه دوم : از سرد نمودن و منبسط شدن دوباره کوره آهن گدازی به طریقی مخصوص بدست می آید .

- گروه سوم : جوشهای صنعتی ( سبکدانه های کلینکری) می باشند .

- گروه چهارم : مخلوطی از خاک رس با زباله خانگی و لجن فاضلاب پردازش شده را می توان به صورت گندوله در آورد تا با پختن در کوره تبدیل به سبک دانه شود ولی این روش هنوز به صورت تولید منظم در نیامده است .

الزامات سبکدانه ها بتن سازه ای :

الزامات سبکدانه ها در آیین نامه های ASTM C330-89 ( مشخصات سبکدانه ها برای بتن سازه ای در آمریکا ) و BS 3797:1990 ( مشخصات سبکدانه ها برای قطعات بنایی و بتن سازه ای در بریتانیا ) داده شده اند . در استاندارد بریتانیایی مشخصات واحدهای بنایی نیز مورد بحث قرار گرفته است . این آیین نامه ها محدودیتهایی برای افت حرارتی ( 5% درASTM و4% در BS)و همچنین در BS برای مقدار سولفات 1% 3 so (به صورت جرمی ) را مشخص نموده اند .ذکر این نکات برای فهم بهتر مفید است :

1- آیین نامه BS 1047:7983 مشخصات دوباره در هوای سرد شده ، که منبسط نشده است را در بر می گیرد .

2- سبکدانه های به کار رفته در بتن سازه ای ، صرفنظر از منشأ آنها تولیداتی مصنوعی می باشند و در نتیجه معمولا یکنواخت تر از سبکدانه طبیعی می باشند . بنابراین سبکدانه را می توان برای تولید بتن سازه ای با کیفیت ثابت مورد استفاده قرار داد .

نکته : سبکدانه ها دارای خصوصیت ویژه ای هستند که سنگدانه های معمولی فاقد آن می باشند و در رابطه با انتخاب نسبتهای مخلوط و خواص مربوط به بتن حاصل دارای اهمیت ویژه ای می باشند .این ویژگی عبارتست از توانایی سبکدانه ها در جذب مقادیر زیاد آب و همچنین امکان نفوذ مقداری از خمیر تازه سیمان به درون منافذ باز ( سطحی ) ذرات سبکدانه (مخصوصا ذرات درشت تر ) در نتیجه این جذب آب توسط سبکدانه ، وزن مخصوص آنها زیادتر از وزن مخصوص ذراتی می شود که در گرمچال خشک شده اند .

روشهای افزایش مقاومت بتن سبک :

کم بودن مقاومت بتن سبک عامل مهمی در محدود نمودن دامنه کاربرد این نوع بتن و بهره گیری از امتیازات آن بوده است برای بدست آوردن بتن سبک با مقاومت زیاد روشهای زیادی مورد توجه قرار گرفته است .

نکته : عامل موثر و مشترک در کلیه این پژوهشها مصرف میکروسیلیس در بتن می باشد . در اینجا اجمالا به چند روش اشاره می گردد :

1- تحقیقات مشترک V.Novokshchenov و W.Whitcomb جهت افزایش مقاومت بتن سبک و بهبود دیگر خواص آن با استفاده از سبکدانه های سیلیسی منبسط شده ، به اعتقاد آنان مقاومت بتن سبک تابعی از مقاومت سبکدانه ها و ملات است که این رابطه به صورت ذیل ارائه گردید .

fc = fm (vm)+fa (1-vm)

fc = مقاومت بتن fa = مقاومت سبکدانه

fm = مقاومت ملات vm = حجم نسبی ملات

بدین ترتیب مشاهده می شود که می توان با افزایش مقاومت سبکدانه و مقاومت و حجم ملات مقاومت بتن سبک را افزایش داد .(مقاله نت)

بتن پیش تنیده:

استفاده از بتن پیش تنیده در ایجاد پلها و ساختمان ها و تمام سازه ها از حدود 50 سال پیش تا کنون در سطح وسیع متداول شده است. با توجه به عیوب مختلف فولاد( نا پایداری الاستیک نیمرخ های فلزی، خوردگی و زنگ زدگی، فزونی بهای تولید...) امروزه اغلب پلهای بزرگ از بتن پیش تنیده ساخته می شوند، اما برخلاف حالت بتن مسلح مصالح مصرفی جهت این پلها باید از کیفیت بسیار خوبی برخوردار باشند .

در بتن پیش تنیده نیز مانند بتن مسلح از بتن که دارای مقاومت بسیار خوب فشاری است و فولاد استفاد می شود اما بتن مسلح ترکیبی از بتن و فولاد است که در آن بتن در مقابل فشار و فولاد در مقابل کشش مقاومت می کند در حالی که در بتن پیش تنیده با انجام یک عمل مکانیکی بتن به تنهایی تنشهای کششی و فشاری ایجاد شده را تحمل می نماید. برای طرح محاسبه قطعات پیش تنیده روش و ترتیب اجرای سازه باید دقیقا مشخص باشد زیرا مقادیر تنش های ایجاد شده در قطعات در حین اجرای سازه بسیار مهم و گاهی تعیین کننده می باشند. همچنین برخلاف حالت بتن مسلح بعد از بررسی پایداری سازه تغییر شکلهای کوتاه مدت و دراز مدت بتن و فولاد نیز باید به دقت مورد مطالعه قرار گیرند. مصالح مصرفی در سازه های بتن پیش تنیده باید از کیفیت عالی برخوردار بوده و با دقت نیز مورد استفاده قرار گیرند با توجه به این که بتن در سن کم که مقاومت نسبتاً ضعیفی داشته و قابل تغییر شکل نیز می باشد تحت فشار فوق العاده زیادی قرار می گیرد باید کیفیت آن به مراتب از کیفیت بتن مصرفی در سازه های بتن مسلح بالاتر باشد همچنین فولاد نیز با توجه به اینکه تحت کشش فوق العاده زیادی قرار می گیرد (100تا 180 کیلو گرم بر میلی متر مربع ) باید مقاومت مناسبی داشته باشد بنابر این در زمان اجرای سازه مصالح مصرفی در بتن پیش تنیده تحت تنش های فوق العاده مهمی قرار می گیرند که عمل تنیدن آزمایش مناسبی برای کنترل کیفیت مصالح به کار رفته است.